هیدروفرمینگ روشی است که نیاز به امکان طراحی و تولید قطعات استیل با هندسه های پیچیده، وزن کم و استحکام بالا را پاسخ می دهد. ویژگی هایی که در صنایع مدرن به ویژه خودروسازی، سازه های استیل و تجهیزات صنعتی اهمیت حیاتی دارند. این فرآیند با بهره گیری از فشار کنترل شده سیال، محدودیت های روش های سنتی را کنار زده و مسیر تازه ای برای بهبود کیفیت، کاهش ضایعات و افزایش دقت ابعادی ایجاد کرده است. بررسی ساختار، مزایا، کاربردها و چالش های هیدروفرمینگ نشان می دهد که این فناوری نه تنها نیازهای امروز صنعت را پوشش می دهد، بلکه بنیانی برای نوآوری های آینده در طراحی و تولید قطعات استیل به شمار می آید.

خرید انواع محصولات استیل

با بهترین قیمت از فروشگاه کانکا

معرفی هیدروفرمینگ

درک صحیح مفهوم هیدروفرمینگ نقطه آغاز هر گونه تحلیل درباره نقش آن در صنایع استیل است. این فناوری، صرفا یک روش جدید شکل دهی نیست، بلکه پارادایمی متفاوت در طراحی و تولید قطعات فلزی به شمار می آید که بر مبنای فشار کنترل شده سیال، دقت ابعادی بالا و امکان تولید هندسه های پیچیده استوار است.

برای پاسخ دقیق به این پرسش که هیدروفرمینگ چیست، می توان آن را به عنوان یک فرآیند شکل دهی فلز معرفی کرد که در آن به جای استفاده از سنبه ها و نیروهای مکانیکی متداول، از فشار بالای سیال (معمولا روغن یا آب) برای اعمال تنش بر قطعه استفاده می شود. در این فرآیند، قطعه ی خام فلزی، که می تواند لوله، پروفیل توخالی یا ورق باشد، در داخل یا بین قالب های صلب قرار می گیرد و سیال پرفشار از درون یا پشت قطعه، آن را وادار می کند تا به تدریج با سطح داخلی قالب منطبق شود.

ماهیت اصلی هیدروفرمینگ در این است که فشار سیال به صورت یکنواخت و کنترل شده بر سطح قطعه اعمال می شود. این ویژگی سبب می گردد تنش ها بهتر توزیع شوند، خطر ایجاد پارگی و نازک شدگی شدید کاهش یابد و امکان دستیابی به اشکال پیچیده با دقت بالا فراهم شود. به این ترتیب، هیدروفرمینگ به ویژه برای تولید قطعات استیل با هندسه های سه بعدی، مقاطع متغیر و سطوح منحنی پیوسته بسیار مناسب است.

انواع اصلی فرآیند هیدروفرمینگ

برای تکمیل تعریف هیدروفرمینگ، شناخت شاخه های اصلی این فناوری ضروری است. هر یک از این روش ها، با توجه به شکل اولیه قطعه و نوع کاربرد، طراحی و به کار گرفته می شوند.

– هیدروفرمینگ لوله

در این روش، قطعه خام به صورت لوله استیل یا پروفیل استیل توخالی وارد قالب می شود. ابتدا لوله در قالب بسته قرار می گیرد، سپس دو سر آن آب بندی شده و سیال تحت فشار بالا به داخل آن تزریق می شود. هم زمان می توان نیروهای محوری از دو طرف لوله اعمال کرد تا ماده در طول فرآیند بهتر جریان یابد و نواحی بحرانی از پارگی مصون بمانند. نتیجه، تولید مقاطع توخالی با شکل پیچیده، مقطع متغیر، انشعابات و منحنی های دقیق است.

هیدروفرمینگ لوله در تولید قطعات استیل برای سیستم های انتقال، سازه های سبک، شاسی ها، قاب ها و اجزای تقویتی استفاده می شود. در چنین کاربردهایی، یک قطعه هیدروفرم شده می تواند جایگزین مجموعه ای از چند قطعه جوش خورده شود و در نتیجه، وزن کمتر، استحکام بالاتر و کیفیت ظاهری بهتری ارائه کند.

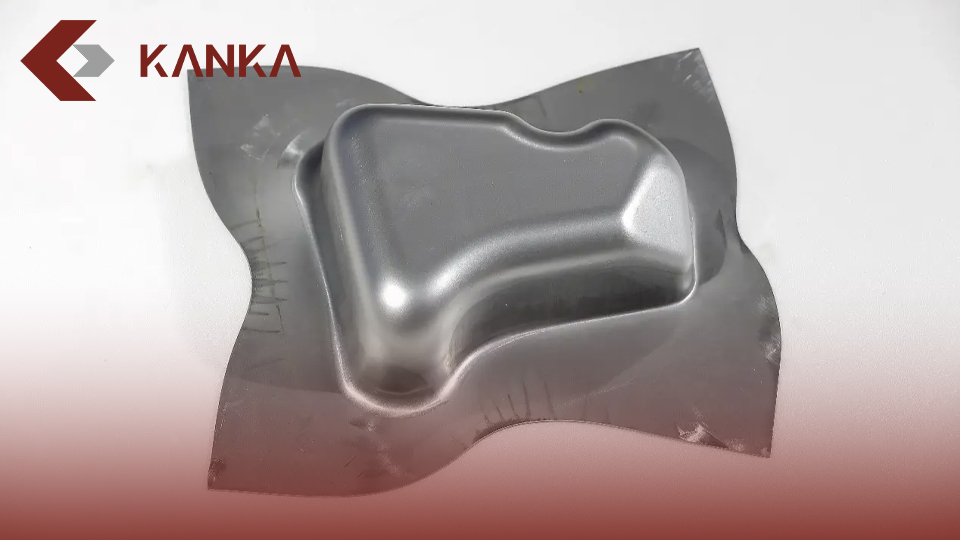

– هیدروفرمینگ ورق

در هیدروفرمینگ ورق، قطعه اولیه به صورت ورق فلزی است که بر روی قالب قرار می گیرد. در یک سمت، قالب صلب وجود دارد و در سمت دیگر، سیال پرفشار نقش سنبه را ایفا می کند. با افزایش فشار سیال، ورق به تدریج درون حفره قالب رانده می شود و شکل نهایی را به خود می گیرد.

این روش برای تولید قطعات استیل با سطوح منحنی نرم، عمق نسبتا زیاد و دقت ابعادی بالا مناسب است؛ به ویژه در مواردی که طراحی، نیازمند سطحی یکپارچه و بدون اثرات نامطلوب تماس مستقیم سنبه و ورق است. هیدروفرمینگ ورق همچنین امکان تولید قطعات با کاهش تعداد مراحل شکل دهی نسبت به کشش عمیق متداول را فراهم می کند.

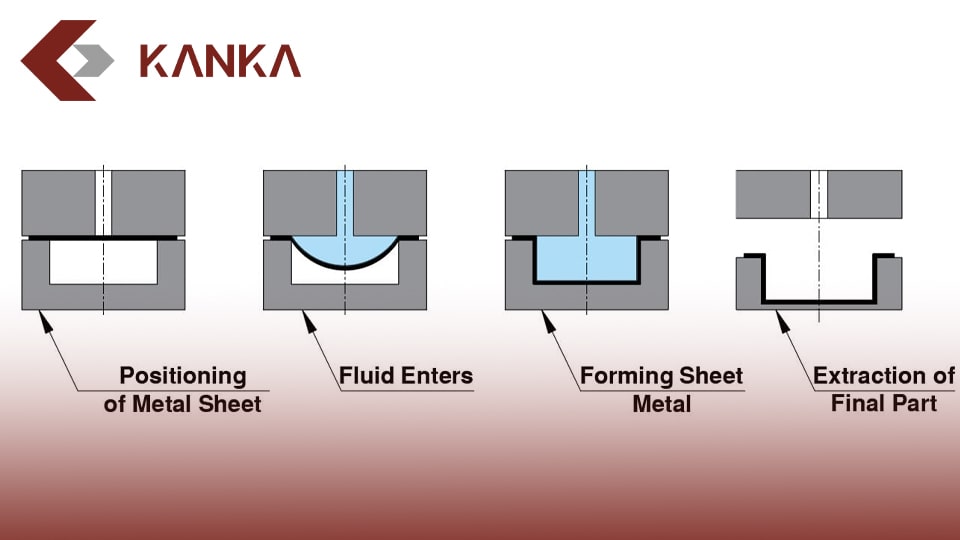

نحوه عملکرد هیدروفرمینگ

درک ساز و کار هیدروفرمینگ برای تحلیل قابلیت های آن در صنایع استیل ضروری است. فرآیند هیدروفرمینگ بر پایه اعمال فشار کنترل شده سیال و هدایت تدریجی ماده درون قالب طراحی شده است. این شیوه، طیف وسیعی از هندسه ها و کیفیت های ابعادی را ممکن می سازد و زمینه ساز تولید قطعات استیل با دقت بالا و ساختار مکانیکی مطلوب است. در ادامه، مراحل کلیدی فرآیند، تجهیزات لازم و ویژگی های مواد مناسب برای این فناوری تشریح می شود.

مراحل انجام فرآیند

در هیدروفرمینگ، توالی عملیات باید کاملا کنترل پذیر و هماهنگ باشد تا ریسک ناپایداری یا پارگی کاهش یابد. مراحل اصلی به صورت زیر است.

-

آماده سازی قطعه اولیه

در ابتدا، قطعه خام، که می تواند لوله یا ورق استیل باشد، مطابق ابعاد مورد نیاز برش کاری یا پیش فرم دهی می شود. این مرحله همچنین شامل پاک سازی سطح، روان کاری انتخابی و بررسی یکنواختی ضخامت است. کیفیت اولیه قطعه در موفقیت فرآیند و جلوگیری از نازک شدگی های غیرمتعارف نقش تعیین کننده دارد.

-

قرارگیری قطعه در قالب

در این مرحله، قطعه درون قالب های صلب قرار می گیرد. در هیدروفرمینگ لوله استیل، دو انتهای لوله در سامانه های آب بندی قرار می گیرد تا امکان تزریق سیال فراهم شود. در هیدروفرمینگ ورق، ورق بین قالب و محفظه پرفشار مهار می شود. قالب باید به گونه ای طراحی گردد که تنش ها در حین شکل دهی به صورت یکنواخت توزیع شوند و از تمرکز تنش در نقاط بحرانی جلوگیری شود.

-

اعمال فشار هیدرولیکی

پس از تثبیت قطعه، سیال تحت فشار به صورت تدریجی یا مرحله ای وارد قطعه می شود. فشار سیال به طور پیوسته افزایش می یابد تا فلز به سمت دیواره های قالب رانده شود. در هیدروفرمینگ لوله، اعمال نیروی محوری هم زمان با تزریق سیال، کنترل جریان ماده را بهبود می بخشد و از نازک شدن بیش از حد جداره جلوگیری می کند. این مرحله، نقطه حساس فرآیند به شمار می آید، زیرا انتخاب نادرست پروفیل فشار می تواند باعث پارگی یا چین خوردگی شود.

-

دستیابی به شکل نهایی و تثبیت ابعادی

زمانی که قطعه به طور کامل با سطح داخلی قالب منطبق شد، فشار برای مدت کوتاهی ثابت نگه داشته می شود تا ابعاد نهایی تثبیت گردد. سپس فشار کاهش می یابد و قطعه از قالب خارج می شود. در صورت نیاز، عملیات تکمیلی نظیر برش نهایی، سوراخ کاری و اصلاح لبه ها انجام می شود.

تجهیزات و ماشین آلات مورد استفاده

هیدروفرمینگ نیازمند مجموعه ای از تجهیزات دقیق و مقاوم است که بتوانند فشارهای بالا را تحمل کرده و فرآیند را با ثبات کامل کنترل کنند. اصلی ترین اجزا شامل موارد زیر می شود.

-

سیستم های فشار بالا

این واحد شامل پمپ های هیدرولیک، مخازن سیال، شیرهای کنترل و سامانه های تنظیم فشار است که توانایی تولید فشارهای چندصد تا چند هزار بار را دارند. دقت عملکرد این بخش، ضامن انطباق کامل قطعه با قالب و جلوگیری از ناپایداری است.

-

قالب ها و ابزارهای تخصصی

قالب های مورد استفاده معمولا از فولادهای ابزار با سختی بالا ساخته می شوند. طراحی قالب باید بر اساس توزیع تنش، قابلیت جریان ماده و طول عمر ابزار بهینه سازی شود. در هیدروفرمینگ لوله، قالب ها غالبا دو تکه هستند و در نقاط خاص دارای پخ و شعاع های کنترلی برای هدایت ماده می باشند.

- سیستم های کنترل و اتوماسیون

نرم افزارهای کنترل فشار، حسگرهای فشار و جابجایی، و سامانه های پایش آنلاین، فرآیند را به صورت لحظه ای مدیریت می کنند. این بخش امکان تنظیم دقیق پروفیل فشار، سرعت اعمال نیرو و زمان بندی مراحل را فراهم می سازد و کیفیت نهایی محصول را تضمین می کند.

مواد مناسب برای هیدروفرمینگ

انتخاب ماده مناسب یکی از عوامل تعیین کننده در موفقیت فرآیند هیدروفرمینگ است. ماده باید قابلیت چکش خواری کافی، تنش تسلیم مناسب و رفتار شکل پذیری پایدار داشته باشد.

-

انواع استیل

استیل های کم کربن، استیل های استحکام بالا و گریدهای خاص مورد استفاده در صنایع خودرو و تجهیزات صنعتی از جمله رایج ترین مواد در هیدروفرمینگ هستند. ساختار میکروسکوپی این آلیاژها امکان تحمل تغییر شکل بدون بروز ترک را فراهم می کند.

- آلومینیوم و آلیاژهای سبک

اگرچه موضوع اصلی این مقاله صنایع استیل است، اما درک دامنه مواد قابل استفاده اهمیت دارد. آلومینیوم و آلیاژهای سبک به دلیل وزن کم و قابلیت فرم دهی، در کاربردهای خاص مورد توجه هستند.

-

مس، برنج و آلیاژهای صنعتی

این مواد نیز در برخی صنایع که نیاز به دقت بالا و هدایت مناسب حرارتی یا الکتریکی دارند استفاده می شوند، اما سهم آن ها در مقایسه با استیل محدودتر است.

مزایای هیدروفرمینگ در صنایع استیل

اهمیت هیدروفرمینگ در صنایع استیل زمانی آشکار می شود که مجموعه مزایای عملکردی، اقتصادی و کیفی آن در مقایسه با روش های مرسوم شکل دهی مورد بررسی قرار گیرد. این فناوری، نه تنها امکان تولید قطعات پیچیده را فراهم می سازد، بلکه سطحی از دقت و یکپارچگی ساختاری ارائه می دهد که در بسیاری از فرآیندهای سنتی قابل دستیابی نیست. در ادامه، مزایای اصلی هیدروفرمینگ با تمرکز ویژه بر کاربرد آن در تولید قطعات استیل تشریح می گردد.

– افزایش دقت و کیفیت ابعادی

هیدروفرمینگ با بهره گیری از فشار یکنواخت سیال، امکان دستیابی به ابعاد دقیق و سطحی همگن را فراهم می کند. این یکنواختی فشار سبب می شود تغییر شکل در تمامی نقاط قطعه به صورت کنترل شده صورت گیرد و خطای ابعادی به حداقل برسد. برای صنایع استیل که نیازمند قطعاتی با تلرانس های سختگیرانه هستند، این مزیت نقش تعیین کننده ای دارد.

– امکان تولید اشکال پیچیده

ساخت قطعات استیل با هندسه های چندوجهی، مقطع های متغیر، انشعابات یا منحنی های پیوسته، با روش های سنتی معمولا نیازمند چند مرحله فرم دهی و مجموعه ای از عملیات تکمیلی است. در هیدروفرمینگ، همین هندسه ها در یک فرآیند واحد قابل دستیابی است. این قابلیت، طراحان صنعتی را قادر می سازد قطعاتی را توسعه دهند که با روش های معمول یا غیرقابل تولید هستند یا تولید آن ها از نظر اقتصادی توجیه پذیر نیست.

– کاهش وزن همراه با افزایش استحکام

یکی از اهداف کلیدی صنایع مدرن، کاهش جرم قطعات در کنار حفظ یا افزایش استحکام است. هیدروفرمینگ با توزیع مناسب تنش ها و امکان تولید مقاطع توخالی تقویت شده، این هدف را محقق می کند. در بسیاری از کاربردهای استیل، ساختارهای حاصل از هیدروفرمینگ مقاومت خمشی و پیچشی بیشتری نسبت به نمونه های ساخته شده با جوش یا مونتاژ چندقطعه ای دارند، در حالی که وزن کمتری ارائه می دهند.

– کاهش مصرف مواد اولیه و ضایعات

در روش های سنتی، تولید قطعات پیچیده غالبا با مقدار قابل توجهی پسماند همراه است. در مقابل، هیدروفرمینگ ماده را در مسیر مطلوب هدایت می کند و از توزیع نامتوازن ضخامت جلوگیری می نماید. این کنترل دقیق سبب کاهش دورریز مواد، کاهش تعداد مراحل تولید و در نتیجه افزایش بهره وری می شود. در صنایع استیل که هزینه مواد اولیه سهم بالایی از هزینه کل تولید را تشکیل می دهد، این مزیت به طور مستقیم بر سودآوری تاثیر می گذارد.

– اقتصادی شدن تولید در تیراژ بالا

اگرچه راه اندازی اولیه سیستم هیدروفرمینگ به دلیل تجهیزات فشار بالا و قالب های تخصصی سرمایه گذاری اولیه بیشتری نیاز دارد، اما در تولید انبوه، هزینه هر قطعه به طور قابل توجهی کاهش می یابد. قابلیت تولید سریع، کاهش نیاز به فرآیندهای ثانویه و افزایش طول عمر قالب ها، سبب می شود هیدروفرمینگ به یک گزینه اقتصادی برای صنایع استیل تبدیل شود.

– بهبود خواص مکانیکی قطعه

در هیدروفرمینگ، تغییر شکل فلز به صورت تدریجی و تحت فشار یکنواخت انجام می شود. این فرآیند موجب افزایش تراکم ساختاری و یکنواختی الیاف فلزی در سطح مقطع می شود. نتیجه، قطعه ای با استحکام بالا، مقاومت بهتر در برابر خمش و ضربه، و رفتار مکانیکی پایدارتر است. این ویژگی در قطعات استیل که باید تحت بارهای دینامیکی عملکرد قابل پیش بینی داشته باشند، یک مزیت اساسی به شمار می آید.

کاربردهای هیدروفرمینگ در صنایع استیل

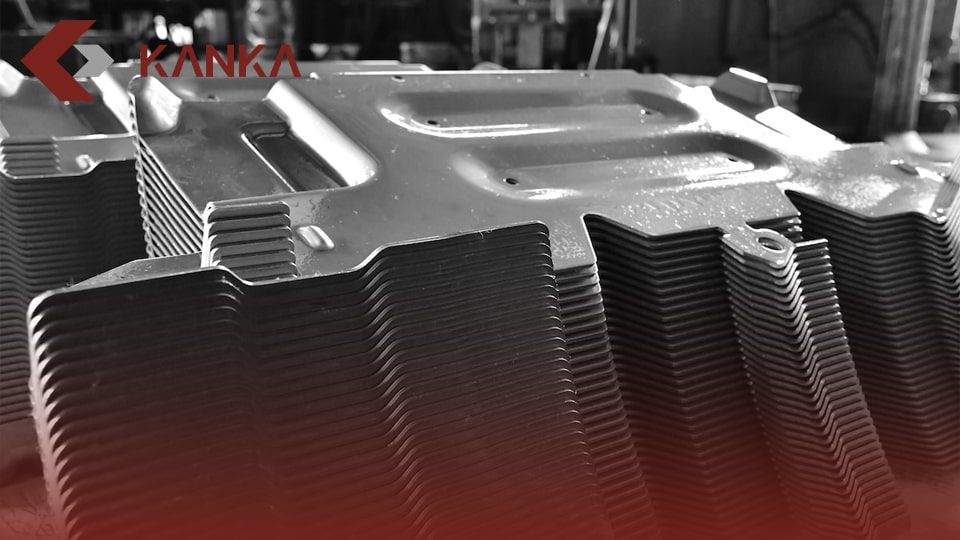

هیدروفرمینگ به دلیل قابلیت تولید قطعات سبک، مقاوم و دارای هندسه های پیچیده، جایگاه ویژه ای در صنایع مبتنی بر استیل پیدا کرده است. این فناوری با کاهش تعداد قطعات، حذف بسیاری از اتصالات، و افزایش دقت ساخت، زمینه ساز تحول در طراحی و مهندسی سازه های فلزی شده است. در این بخش، مهم ترین حوزه هایی که از مزایای هیدروفرمینگ بهره مند می شوند معرفی می شوند.

– صنعت خودروسازی

صنعت خودرو یکی از نخستین و در عین حال گسترده ترین استفاده کنندگان از هیدروفرمینگ در تولید قطعات استیل است. این فناوری امکان ساخت سازه های توخالی با استحکام بالا و وزن کم را فراهم می کند؛ ترکیبی که برای کاهش مصرف سوخت و افزایش ایمنی ضروری است.

در بخش هایی مانند ستون ها، شاسی های تقویتی، اعضای مقاومتی در بدنه و اجزای سیستم اگزوز، هیدروفرمینگ موجب بهبود رفتار سازه ای، افزایش مقاومت در برابر ضربه و کاهش تعداد درزهای جوش می شود. این کاهش اتصالات، افزون بر بهبود استحکام، ریسک خرابی را نیز کاهش می دهد و عمر قطعه را افزایش می دهد.

– صنعت ساختمان و سازه

در حوزه سازه های مهندسی، نیاز به مقاطع فولادی دقیق و مقاوم همواره وجود داشته است. هیدروفرمینگ امکان تولید قطعاتی با مقطع های پیچیده، منحنی های کنترل شده و ویژگی های مکانیکی یکنواخت را فراهم می آورد.

کاربرد این فناوری در ساخت قاب های استیل معماری، سازه های سبک، اجزای مقاومتی خاص و پروفیل های مهندسی شده به طور مداوم رو به افزایش است. استفاده از قطعات هیدروفرم شده در سازه ها به طراحان اجازه می دهد فرم های جدید و غیرمتعارفی را توسعه دهند که با روش های سنتی ساخت قابل دستیابی نبودند.

– لوازم خانگی

در صنعت لوازم خانگی، هیدروفرمینگ به تولید اجزایی با ظاهر یکپارچه، مقاومت بالا و کیفیت سطحی مطلوب کمک می کند. قطعات استیل مورد استفاده در ماشین لباسشویی، اجاق گاز، یخچال و تجهیزات آشپزخانه، به ویژه بخش هایی که نیازمند انحنای دقیق یا مقطع توخالی هستند، از این فناوری بهره می برند.

این روش علاوه بر افزایش دوام و کیفیت قطعات، امکان تولید طراحی های ظریف تر و زیباتر را نیز فراهم می سازد که با انتظارات بازار مصرف سازگار است.

– تجهیزات پزشکی

در تجهیزات پزشکی که دقت، مقاومت و رعایت استانداردهای بهداشتی اهمیت زیادی دارد، هیدروفرمینگ یک راه حل مطلوب برای تولید قطعات استیل بدون درز و دارای سطح یکنواخت ارائه می کند. ابزارهای جراحی، اجزای دستگاه های تشخیصی و سازه های پشتیبان، از جمله مواردی هستند که به دلیل یکپارچگی ساختاری و کیفیت سطح بالای حاصل از هیدروفرمینگ، عملکرد مطمئن تری ارائه می دهند.

– تولید لوله ها و پروفیل های استیل خاص

یکی از مهم ترین حوزه های کاربرد هیدروفرمینگ، تولید لوله ها و پروفیل هایی با مقطع های غیرمتداول است؛ مقاطعی که با روش های مرسوم مانند نورد یا خم کاری قابل تولید نیستند یا تولید آن ها مقرون به صرفه نیست.

هیدروفرمینگ در این حوزه امکان ساخت مقاطع با ابعاد دقیق، گوشه های شعاع دار، سطوح منحنی ممتد و ساختارهای پیچیده را فراهم می سازد. این ویژگی ها در تولید قطعاتی برای صنایع حمل ونقل، انرژی، تجهیزات صنعتی و محصولات ویژه مهندسی اهمیت بالایی دارند.

چالش ها و محدودیت های هیدروفرمینگ

اگرچه هیدروفرمینگ به عنوان یکی از پیشرفته ترین روش های شکل دهی فلزات در صنایع استیل شناخته می شود، اما مانند هر فناوری صنعتی دیگر، دارای چالش ها و محدودیت هایی است که باید در تحلیل های مهندسی و تصمیم گیری های تولیدی مورد توجه قرار گیرند. بررسی این موانع کمک می کند تا انتخاب فرآیند با واقع بینی بیشتری انجام شود و نتایج نهایی از نظر اقتصادی و فنی قابل اتکا باشند.

– نیاز به تجهیزات فشار بالا

یکی از مهم ترین محدودیت های هیدروفرمینگ، الزام به استفاده از تجهیزات فشار بالا با مقاومت و پایداری قابل توجه است. این تجهیزات شامل پمپ های هیدرولیک پیشرفته، واحدهای تولید فشار، سامانه های کنترل دقیق و قالب های تحمل کننده فشار سیال است.

سرمایه گذاری اولیه برای خرید، نصب و راه اندازی این تجهیزات نسبت به فرآیندهای سنتی بالاتر است و در برخی واحدهای تولیدی کوچک یا خطوطی با تیراژ محدود، از نظر اقتصادی مقرون به صرفه نیست. افزون بر این، نگهداری و تعمیر تجهیزات فشار بالا نیازمند دانش فنی ویژه و استانداردهای ایمنی سختگیرانه است.

– محدودیت در ابعاد و ضخامت برخی قطعات استیل

هیدروفرمینگ در تولید قطعاتی با ضخامت های مشخص و ابعاد معین عملکرد بهینه دارد. در مواردی که قطعه موردنظر بسیار بزرگ باشد یا ضخامت استیل در سطحی گسترده بالاتر از حد متداول قرار گیرد، کنترل فشار سیال و دستیابی به توزیع یکنواخت تنش دشوار می شود.

همچنین، برخی گریدهای استیل با استحکام بسیار بالا رفتار شکل پذیری محدودی دارند و در برابر تنش های ناشی از فرآیند ممکن است دچار ترک یا ازهم گسیختگی شوند. این موضوع نیازمند تحلیل دقیق متالورژیکی و شبیه سازی های پیشرفته پیش از اجرای فرآیند است.

– هزینه اولیه قالب سازی

قالب های مورد استفاده در هیدروفرمینگ باید قادر به تحمل فشارهای بسیار بالا باشند و از نظر هندسی نیز دقت قابل توجهی داشته باشند. تولید چنین قالب هایی مستلزم استفاده از فولادهای ابزار خاص، عملیات حرارتی دقیق و ماشین کاری با تلرانس های نزدیک است.

هزینه ساخت قالب های این فرآیند در مقایسه با قالب های ساده مورد استفاده در خم کاری یا شکل دهی مکانیکی بیشتر است. به همین دلیل، هیدروفرمینگ در خطوط تولیدی که تیراژ پایین دارند یا محصول دائماً در حال تغییر است، ممکن است گزینه ای اقتصادی محسوب نشود.

– نیاز به دانش فنی تخصصی

اجرای موفق هیدروفرمینگ وابسته به طراحی دقیق پروفیل فشار، انتخاب استراتژی اعمال نیرو، تحلیل جریان ماده و ارزیابی رفتار مکانیکی است. این تحلیل ها معمولا با استفاده از نرم افزارهای شبیه سازی عددی انجام می شود و نیازمند متخصصان با تجربه در مهندسی شکل دهی فلزات است.

عدم تسلط کافی بر پارامترهای فرآیند می تواند منجر به پارگی، نازک شدگی بیش از حد یا عدم شکل گیری کامل قطعه شود. بنابراین، راه اندازی و مدیریت این فناوری نیازمند مهارت های فنی ویژه و آموزش مستمر کارکنان است.

هیدروفرمینگ با تکیه بر فشار یکنواخت سیال، امکان تولید قطعات استیل با دقت بالا، مقاومت ساختاری مطلوب و هندسه های پیچیده را فراهم می کند و به همین دلیل، جایگاهی کلیدی در صنایع پیشرفته یافته است. این فناوری نسبت به روش های سنتی، ضایعات کمتر، کیفیت سطحی بالاتر و توانایی تولید اشکال غیرمتعارف ارائه می دهد و در نتیجه، به یک رویکرد استراتژیک برای توسعه سازه های سبک و مقاوم تبدیل شده است. بررسی آینده این فناوری نیز نشان می دهد که با پیشرفت سیستم های هوشمند و افزایش نیاز به طراحی های بهینه، هیدروفرمینگ نقش پررنگ تری در صنعت استیل ایفا خواهد کرد.

بیشتر بخوانید

انواع پرداخت ورق استیل و تفاوت هر کدام از روش ها

روش برش ورق استیل چگونه است؟ همه روش ها

استیل 18/10 چیست و چه تفاوتی با استیل 18/8 دارد؟

ورق استیل نیم میل مناسب چه صنایعی است؟ معرفی و خرید

قیمت محصولات

قیمت محصولات

درباره ما

درباره ما تماس با ما

تماس با ما سوالات متداول

سوالات متداول بلاگ

بلاگ

دریافت قیمت نهایی

دریافت قیمت نهایی