هر اشتباه کوچک در روش برش ورق استیل می تواند بر کیفیت نهایی محصول تأثیر بگذارد و هزینه ها را افزایش دهد. از این رو، انتخاب روش مناسب برش، نقشی اساسی در بهینه سازی زمان، هزینه و دقت قطعات دارد. از لیزر گرفته تا پلاسما، هر یک از روش های برش ویژگی های خاص خود را دارند و بسته به نوع پروژه، می توانند مزایای متفاوتی به همراه داشته باشند. در این مقاله، به بررسی تمامی روش های رایج برش ورق استیل پرداخته ایم و نکات کلیدی در انتخاب بهترین روش برش را مورد بررسی قرار داده ایم تا به شما کمک کنیم تا تصمیمی آگاهانه در این زمینه بگیرید.

خرید انواع ورق استیل

با بهترین قیمت از فروشگاه کانکا

ورق استیل چیست و چه انواعی دارد؟

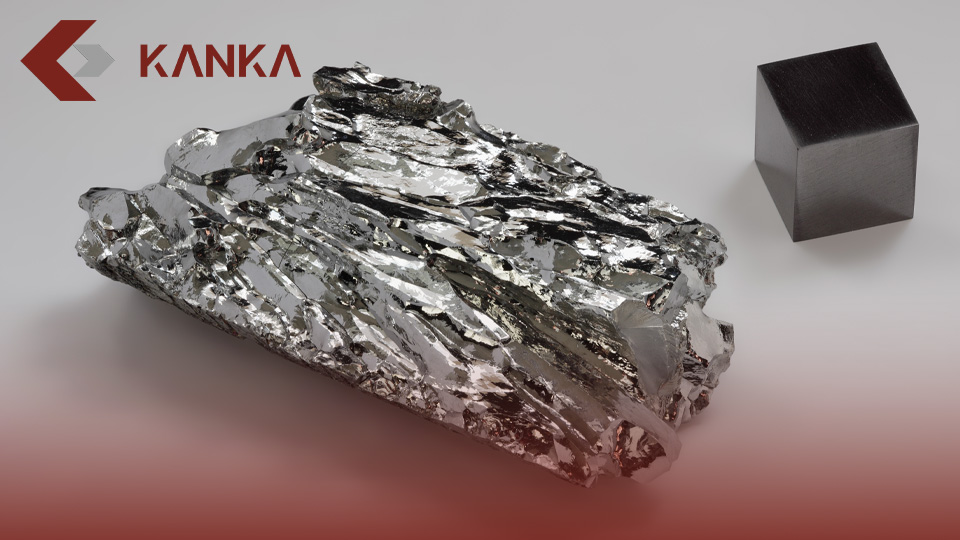

ورق استیل، یکی از محصولات پرکاربرد در صنایع مختلف است که در ساخت و تولید انواع تجهیزات، سازه ها و قطعات صنعتی استفاده می شود. این محصول به دلیل ویژگی های فیزیکی و شیمیایی خاص خود، از مقاومت و دوام بالایی برخوردار است و در شرایط مختلف محیطی، از جمله در برابر خوردگی، آسیب های مکانیکی و حرارت، عملکرد مناسبی دارد. به طور کلی، ورق استیل از ترکیب آهن و درصدی از کروم به دست می آید که باعث ایجاد لایه ای مقاوم در برابر خوردگی و زنگ زدگی می شود.

ورق های استیل به طور عمده بر اساس ترکیب شیمیایی و فرآیندهای تولید به انواع مختلفی تقسیم می شوند. از جمله مهم ترین انواع ورق استیل می توان به موارد زیر اشاره کرد.

– ورق استیل 304: یکی از محبوب ترین انواع استیل است که به طور گسترده در صنایع مختلف استفاده می شود. این ورق استیل مقاومت خوبی در برابر خوردگی و اکسیداسیون دارد و معمولاً در صنایع غذایی، دارویی و ساخت لوازم خانگی کاربرد دارد.

– ورق استیل 316: این نوع ورق استیل به ویژه در محیط های خورنده مانند صنایع دریایی و شیمیایی استفاده می شود. وجود مولیبدن در ترکیب این استیل باعث افزایش مقاومت آن در برابر خوردگی می شود.

– ورق استیل 430: این نوع استیل به عنوان استیل فریتی شناخته می شود و به دلیل قیمت مناسب تر نسبت به دیگر انواع استیل، در صنایعی که نیاز به مقاومت بالا در برابر خوردگی نیست، مورد استفاده قرار می گیرد.

ویژگی های فیزیکی و شیمیایی ورق استیل

ورق استیل دارای ویژگی های فیزیکی و شیمیایی خاصی است که آن را از دیگر فلزات متمایز می کند. مهم ترین این ویژگی ها را در ادامه بررسی می کنیم.

– مقاومت در برابر خوردگی: یکی از اصلی ترین ویژگی های ورق استیل، مقاومت بالای آن در برابر خوردگی و زنگ زدگی است. این ویژگی به ویژه در محیط های مرطوب و دارای مواد شیمیایی خورنده بسیار حائز اهمیت است.

– مقاومت در برابر حرارت: ورق استیل قابلیت تحمل دماهای بالا را دارد. بسیاری از انواع ورق استیل حتی در دماهای بالاتر از 1000 درجه سانتی گراد نیز می توانند بدون تغییر خواص خود عملکرد مناسبی داشته باشند.

– مقاومت در برابر فشار: ورق های استیل معمولاً قادر به تحمل فشارهای بالا هستند و به همین دلیل در سازه ها و تجهیزات صنعتی استفاده می شوند.

کاربردهای ورق استیل در صنایع مختلف

ورق استیل در صنایع مختلف به دلیل ویژگی های خاص خود کاربردهای فراوانی دارد. از جمله مهم ترین کاربردهای آن می توان به موارد زیر اشاره کرد.

– صنعت ساختمان سازی: در ساخت سازه های فلزی، پل ها، نماهای خارجی ساختمان ها و مصالح ساختمانی از ورق های استیل به طور گسترده استفاده می شود.

– صنعت خودروسازی: ورق استیل به عنوان یکی از مصالح اصلی در ساخت بدنه خودروها، قطعات داخلی و سیستم های اگزوز خودروها به کار می رود.

– صنعت غذایی و دارویی: به دلیل خاصیت ضدباکتریایی و ضدخوردگی ورق های استیل، این ورق ها در تجهیزات و وسایل مورد استفاده در صنایع غذایی، دارویی و بهداشتی کاربرد فراوانی دارند.

– صنایع نفت و گاز: در صنایع نفت و گاز به دلیل شرایط خاص محیطی، از ورق های استیل به ویژه نوع 316 و 304 در ساخت تجهیزات و خطوط لوله استفاده می شود.

ورق استیل به دلیل ویژگی های منحصر به فرد خود، گزینه ای مناسب برای پروژه های صنعتی و ساختمانی است و استفاده از آن به دلیل مقاومت بالا در برابر شرایط مختلف محیطی، هزینه های نگهداری و تعمیرات را به طور چشم گیری کاهش می دهد.

اهمیت انتخاب روش صحیح برش ورق استیل

برش دقیق ورق استیل یکی از مراحل حیاتی در فرآیند تولید و ساخت محصولات صنعتی است. انتخاب روش صحیح برش برای ورق استیل تأثیر زیادی بر کیفیت نهایی قطعه، هزینه تولید و زمان اجرای پروژه دارد. ورق استیل به دلیل ویژگی های خاص خود، همچون سختی، ضخامت و ترکیب شیمیایی متفاوت، نیازمند روش های برش خاصی است که بتواند بدون آسیب رساندن به خواص آن، برش دقیق و تمیز ایجاد کند.

در این بخش به اهمیت انتخاب روش صحیح برش و تأثیر آن بر کیفیت کار، هزینه ها و سایر جوانب پرداخته می شود. انتخاب مناسب ترین روش برش بستگی به عواملی مانند نوع استیل، ضخامت ورق، ابعاد مورد نیاز و میزان دقت برش دارد.

– تأثیر انتخاب روش برش بر کیفیت و دقت کار

یکی از مهم ترین عوامل در انتخاب روش برش ورق استیل، دقت و کیفیت نهایی کار است. انتخاب نادرست روش برش می تواند باعث ایجاد مشکلاتی چون لبه های ناصاف، تغییرات در ساختار فیزیکی و شیمیایی ورق، و یا آسیب به سطح ورق شود. برای مثال، اگر در برش ورق استیل از روش های قدیمی و غیر دقیق استفاده شود، ممکن است لبه های برش دچار زنگ زدگی یا خوردگی شوند، که این مسئله در نهایت بر عملکرد قطعه تأثیر خواهد گذاشت.

در مقابل، روش های مدرن و دقیق مانند برش با لیزر یا واترجت می توانند دقت بالاتری داشته باشند و برش های بسیار صاف و دقیقی ایجاد کنند که تأثیر مثبتی بر کیفیت نهایی قطعه دارد. این نوع برش ها از ورود حرارت زیاد به ورق استیل جلوگیری می کنند و از آسیب به ساختار داخلی استیل جلوگیری می کنند.

– اثرات اقتصادی انتخاب روش های مختلف

انتخاب روش برش ورق های استیل علاوه بر تأثیر بر کیفیت نهایی، تأثیر مستقیم بر هزینه ها نیز دارد. در صورتی که نیاز به برش های دقیق و پیچیده باشد، روش های پیشرفته مانند برش لیزری ممکن است هزینه بیشتری داشته باشند، اما به دلیل دقت بالا و سرعت عمل، در بسیاری از موارد انتخاب بهینه تری هستند.

از سوی دیگر، روش های ساده تری مانند برش مکانیکی یا پلاسما ممکن است هزینه کمتری داشته باشند، اما ممکن است نیاز به فرآیندهای اضافی برای بهبود کیفیت برش داشته باشند که در نهایت باعث افزایش هزینه ها می شود. بنابراین، در انتخاب روش برش باید هزینه های کل فرآیند، شامل زمان، مصرف انرژی، هزینه های نگهداری دستگاه و کیفیت نهایی برش، در نظر گرفته شود.

– تأثیرات انتخاب روش بر زمان تولید

زمان تولید و اجرای پروژه از دیگر عواملی است که در انتخاب روش برش باید مورد توجه قرار گیرد. برخی از روش ها مانند برش با لیزر یا واترجت سرعت بالاتری در انجام کار دارند و می توانند در زمان کمتری برش های دقیق تری ایجاد کنند. این موضوع می تواند تأثیر زیادی در کاهش زمان تحویل پروژه و افزایش بهره وری تولید داشته باشد.

اما روش های سنتی تر مانند برش مکانیکی ممکن است زمان بیشتری برای برش نیاز داشته باشند و در نتیجه موجب طولانی تر شدن روند تولید شوند. در نهایت، این انتخاب ها باید با توجه به نیازهای پروژه، دقت، هزینه و زمان تحویل تصمیم گیری شوند.

– نیاز به دقت و ظرافت در برش

در بسیاری از پروژه های صنعتی، دقت در برش ورق استیل اهمیت زیادی دارد. برش هایی که دارای دقت بالا و لبه های صاف و تمیز باشند، در نهایت می توانند در فرآیندهای بعدی مانند جوشکاری، مونتاژ و رنگ آمیزی عملکرد بهتری داشته باشند. بنابراین، انتخاب روش برش باید به گونه ای انجام شود که بالاترین سطح دقت را فراهم کند.

در پروژه های صنعتی که نیاز به برش های پیچیده و ظریف دارند، استفاده از روش هایی مانند برش لیزری یا واترجت که قادر به برش های دقیق با حداقل اثرات حرارتی هستند، می تواند گزینه ای مناسب باشد.

انواع روش های برش ورق استیل

برش ورق استیل نیازمند استفاده از روش های خاص و دقیق است که هر کدام مزایا و معایب خاص خود را دارند. بسته به نوع پروژه، ضخامت ورق، خواص مورد نظر و دقت مورد نیاز، می توان از روش های مختلف برای برش ورق استیل استفاده کرد. در این بخش، به بررسی انواع رایج روش های برش ورق استیل می پردازیم و مزایا و معایب هر یک را مورد تحلیل قرار خواهیم داد.

-

برش با لیزر

برش لیزری یکی از پیشرفته ترین و دقیق ترین روش های برش ورق استیل است که از پرتو لیزر برای انجام برش استفاده می کند. در این روش، یک پرتو لیزر با شدت بالا به ورق استیل تابیده می شود و حرارت بسیار زیاد آن باعث ذوب شدن و برش ورق می گردد.

– مزایا

- دقت بالا: برش لیزری امکان ایجاد برش های بسیار دقیق و تمیز را فراهم می کند که لبه های صاف و بدون هیچ گونه خوردگی یا زنگ زدگی دارند.

- عدم نیاز به فرآیندهای اضافی: به دلیل دقت بالا و کیفیت سطح برش، نیازی به فرآیندهای تکمیلی مانند صیقل کاری یا سنباده زنی نیست.

- سرعت بالا: این روش به ویژه برای برش ورق های نازک و متوسط سرعت بالایی دارد.

– معایب

- هزینه بالا: دستگاه های برش لیزری نسبت به دیگر روش ها هزینه اولیه و نگهداری بالاتری دارند.

- محدودیت در ضخامت: این روش برای ورق های با ضخامت زیاد ممکن است مناسب نباشد و برای برش ورق های بسیار ضخیم به روش های دیگر نیاز است.

-

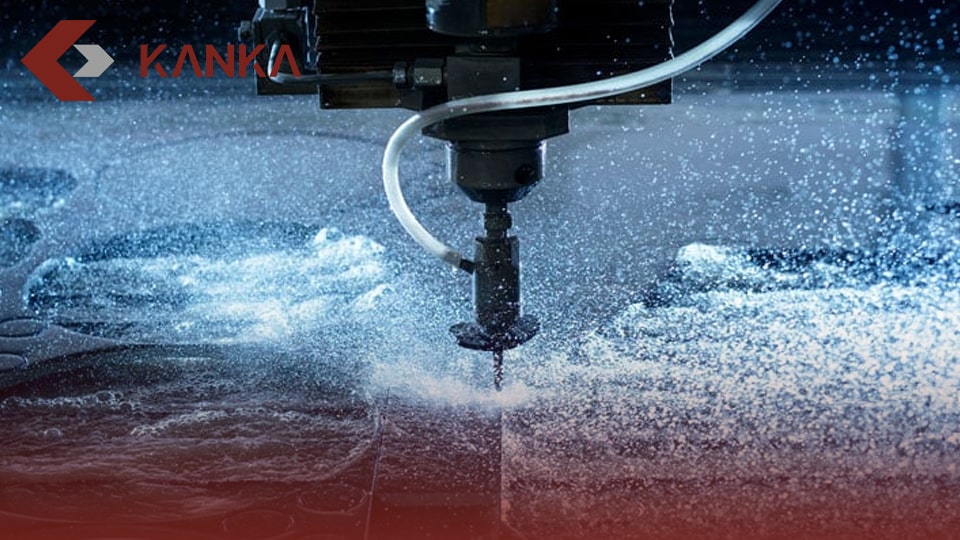

برش با دستگاه واترجت (Water Jet)

برش با واترجت یکی از روش های موثر و با دقت بالا برای برش انواع مواد، از جمله ورق استیل، است که از فشار بالای آب همراه با ذرات ساینده برای انجام برش استفاده می کند. این روش به ویژه برای ورق هایی که نسبت به حرارت حساس هستند، گزینه مناسبی است.

– مزایا

- عدم ایجاد حرارت: به دلیل استفاده از آب برای برش، این روش هیچ گونه حرارت اضافی ایجاد نمی کند، بنابراین از تغییرات فیزیکی یا شیمیایی در ورق استیل جلوگیری می شود.

- قابلیت برش ورق های ضخیم: واترجت توانایی برش ورق های بسیار ضخیم را دارد، که این ویژگی آن را برای صنایع سنگین بسیار مفید می سازد.

- دقت بالا و کیفیت خوب: برش های ایجاد شده با این روش دقیق و تمیز هستند و معمولاً نیازی به فرآیندهای تکمیلی ندارند.

– معایب

- سرعت پایین: این روش نسبت به برش لیزری سرعت کمتری دارد و ممکن است زمان بیشتری برای انجام برش های پیچیده نیاز باشد.

- هزینه های بالا: از آنجا که این روش به دستگاه های خاص و مواد ساینده نیاز دارد، هزینه ها نسبت به سایر روش ها بالاتر است.

-

برش با دستگاه پلاسما

در روش برش با پلاسما، از جریان پلاسما (گاز یونیزه شده) برای برش ورق استیل استفاده می شود. این روش برای برش ورق های ضخیم استیل بسیار کارآمد است و معمولاً در صنایع سنگین کاربرد دارد.

– مزایا

- سرعت بالا: برش پلاسما سرعت بالایی دارد و می تواند در مدت زمان کوتاهی برش های بزرگی ایجاد کند.

- مناسب برای ورق های ضخیم: این روش به ویژه برای برش ورق های ضخیم استیل بسیار مناسب است.

- هزینه کمتر: نسبت به برخی روش های دیگر، هزینه برش پلاسما مناسب تر است.

– معایب

- کیفیت برش پایین تر: برش های پلاسما معمولاً دارای لبه های ناصاف و کمی پخته شده هستند که ممکن است نیاز به فرآیندهای اضافی برای اصلاح داشته باشند.

- حرارت زیاد: به دلیل استفاده از حرارت بالا، ممکن است تغییرات فیزیکی در ورق استیل ایجاد شود که در برخی موارد به ویژه در ورق های حساس مشکل آفرین باشد.

-

برش مکانیکی (برش با اره و قیچی)

برش مکانیکی یکی از قدیمی ترین روش ها برای برش ورق استیل است که از دستگاه های اره یا قیچی برای برش استفاده می شود. این روش برای برش ورق های نازک یا میان ضخامت مناسب است.

– مزایا

- هزینه پایین: برش مکانیکی هزینه نسبتاً کمتری نسبت به روش های دیگر دارد.

- سادگی: این روش بسیار ساده است و نیاز به تجهیزات پیچیده ندارد.

– معایب

- دقت کم: برش مکانیکی دقت کمتری نسبت به روش های مدرن مانند لیزر دارد و ممکن است لبه های برش دچار خوردگی یا آسیب شوند.

- محدودیت در ضخامت ورق: این روش برای ورق های ضخیم به ویژه استیل های سخت مناسب نیست و ممکن است دستگاه های برش مکانیکی دچار مشکل شوند.

-

برش با لیزر فایبر

برش با لیزر فایبر یکی از جدیدترین فناوری ها در زمینه برش لیزری است که از لیزر فایبر (فیبر نوری) برای ایجاد برش های دقیق و سریع استفاده می کند. این روش مشابه برش لیزری است، با این تفاوت که در آن از لیزر فایبر برای متمرکز کردن پرتو لیزر استفاده می شود.

– مزایا

- دقت بالا: لیزر فایبر دقت بالاتری نسبت به برش لیزری معمولی دارد و می تواند برش هایی با دقت بالا و لبه های صاف ایجاد کند.

- سرعت بالاتر: این روش به ویژه برای ورق های نازک و متوسط سرعت بیشتری دارد.

- هزینه کمتر نسبت به لیزر CO2: به دلیل استفاده از لیزر فایبر، هزینه های نگهداری و مصرف انرژی کاهش می یابد.

– معایب

- محدودیت در ضخامت ورق: اگرچه این روش سرعت بالایی دارد، اما برای ورق های ضخیم تر نسبت به روش های دیگر مناسب نیست.

- هزینه اولیه بالا: دستگاه های لیزر فایبر هزینه اولیه بالاتری دارند.

-

برش حرارتی

برش حرارتی یکی از روش های دیگر برای برش ورق استیل است که از حرارت بالا برای ذوب کردن و برش ورق استفاده می کند. این روش معمولاً در مواردی که نیاز به برش سریع است، به ویژه در پروژه های بزرگ و صنعتی، کاربرد دارد.

– مزایا

- سرعت بالا: این روش به ویژه برای برش های سریع و در پروژه های بزرگ بسیار مناسب است.

- هزینه کم: نسبت به سایر روش ها هزینه کمتری دارد.

– معایب

- کیفیت پایین برش: لبه های برش شده ممکن است نیاز به فرآیندهای اضافی برای صاف شدن داشته باشند.

- تغییرات در ساختار استیل: استفاده از حرارت زیاد می تواند باعث تغییرات در ساختار فیزیکی ورق استیل شود.

انتخاب روش برش مناسب برای ورق استیل

انتخاب روش برش مناسب برای ورق استیل تأثیر زیادی بر کیفیت نهایی قطعه، هزینه ها، زمان تولید و دقت برش دارد. در این بخش به بررسی عوامل مختلفی که باید در انتخاب روش برش ورق استیل در نظر گرفته شوند، پرداخته می شود. از آنجایی که ورق استیل در انواع مختلف و با ویژگی های متفاوت تولید می شود، انتخاب روش برش باید با توجه به نیاز خاص هر پروژه انجام شود.

-

عوامل مؤثر در انتخاب روش برش

برای انتخاب بهترین روش برش، باید عوامل مختلفی را در نظر گرفت که در ادامه به مهم ترین آن ها اشاره خواهیم کرد.

– ضخامت ورق استیل

یکی از مهم ترین عواملی که بر انتخاب روش برش تأثیر می گذارد، ضخامت ورق استیل است. روش هایی مانند برش پلاسما و واترجت برای برش ورق های ضخیم مناسب تر هستند، در حالی که برای ورق های نازک تر، روش هایی مانند برش لیزری یا لیزر فایبر می توانند انتخاب بهتری باشند.

– نوع استیل

بسته به نوع استیل، انتخاب روش برش ممکن است متفاوت باشد. به طور مثال، ورق های استیل ضدزنگ (مانند استیل 304 و 316) معمولاً نیاز به روش های دقیق تری مانند برش لیزری دارند تا ویژگی های مقاومتی و ظاهری آن ها حفظ شود.

– دقت مورد نیاز

در پروژه هایی که دقت بالا و لبه های تمیز و صاف از اهمیت ویژه ای برخوردار است، روش هایی مانند برش لیزری یا واترجت می توانند انتخاب بهتری باشند. این روش ها دقت بالایی دارند و باعث کاهش نیاز به فرآیندهای تکمیلی پس از برش می شوند.

– هزینه های تولید

هزینه ها همیشه یکی از عوامل مهم در انتخاب روش برش است. در صورتی که هزینه های تولید پایین تر مدنظر باشد، روش هایی مانند برش مکانیکی یا پلاسما که هزینه های پایین تری دارند، می توانند گزینه های مناسبی باشند. با این حال، در پروژه هایی که نیاز به دقت بالا دارند، هزینه های بالاتر روش های لیزری یا واترجت ممکن است توجیه پذیر باشد.

– زمان تحویل پروژه

اگر پروژه نیاز به زمان کوتاه تری برای تحویل داشته باشد، روش هایی که سرعت بالاتری دارند، مانند برش پلاسما یا لیزر فایبر، می توانند انتخاب مناسبی باشند. این روش ها قادر به انجام برش های سریع و دقیق در مدت زمان کمتری هستند.

– نیاز به برش های پیچیده یا منحنی

در پروژه هایی که نیاز به برش های پیچیده، منحنی یا طرح های خاص دارند، روش های برش لیزری یا واترجت می توانند بهترین گزینه باشند، زیرا این روش ها قادر به برش طرح های پیچیده با دقت بسیار بالا هستند.

-

مقایسه روش های مختلف برش ورق استیل

در ادامه، یک مقایسه کوتاه از روش های مختلف برش ورق استیل بر اساس ویژگی های مختلف آورده شده است.

– برش لیزری

- مزایا: دقت بسیار بالا، سرعت مناسب، لبه های صاف و تمیز

- معایب: هزینه بالا، نیاز به گازهای کمکی

- مناسب برای برش ورق های نازک تا متوسط، برش های پیچیده و دقیق

– برش پلاسما

- مزایا: سرعت بالا، هزینه پایین تر نسبت به لیزر

- معایب: دقت کمتر، اثرات حرارتی زیاد

- مناسب برای برش ورق های ضخیم، پروژه های با بودجه محدود

– برش واترجت

- مزایا: عدم تغییر ساختار فلز، مناسب برای مواد مختلف

- معایب: سرعت پایین، هزینه بالای نگهداری

- مناسب برای برش های دقیق و بدون اثر حرارتی، پروژه های پیچیده

– برش مکانیکی (اره و قیچی)

- مزایا: هزینه پایین، سادگی در استفاده

- معایب: دقت کمتر، محدودیت در برش ورق های ضخیم

- مناسب برای برش های ساده و نازک، پروژه های کم هزینه

نکات مهم در نگهداری و مراقبت از دستگاه های برش

دستگاه های برش ورق استیل، اعم از لیزری، پلاسما، واترجت یا مکانیکی، نیازمند نگهداری و مراقبت های خاصی هستند تا به بهترین نحو کار کنند و عمر مفید بالاتری داشته باشند. نگهداری صحیح این دستگاه ها نه تنها به بهبود کیفیت برش کمک می کند، بلکه هزینه های تعمیر و نگهداری را نیز کاهش می دهد و از بروز خرابی های ناگهانی جلوگیری می کند. در این بخش به نکات ضروری در نگهداری و مراقبت از دستگاه های مختلف برش ورق استیل خواهیم پرداخت.

-

نگهداری از دستگاه های برش لیزری

دستگاه های برش لیزری به دلیل پیچیدگی بالا و دقت زیاد، نیازمند مراقبت های ویژه ای هستند. این دستگاه ها عمدتاً شامل قطعات حساسی هستند که باید به طور منظم بررسی و تمیز شوند تا از هرگونه خرابی یا کاهش کیفیت برش جلوگیری شود. برای نگهداری صحیح از این دستگاه باید نکات زیر را رعایت کنید.

– تمیزکاری منظم: قطعاتی مانند لنز و آینه های لیزری باید به طور منظم تمیز شوند تا از کثیفی و گرد و غبار جلوگیری شود. استفاده از مواد تمیزکننده مخصوص و پارچه های نرم برای جلوگیری از خش افتادن بر روی این قطعات ضروری است.

– کالیبراسیون: دستگاه های برش لیزری باید به طور دوره ای کالیبره شوند تا دقت آن ها حفظ شود. عدم کالیبراسیون مناسب می تواند باعث کاهش دقت و کیفیت برش شود.

– کنترل سیستم خنک کننده: سیستم های خنک کننده دستگاه باید بررسی شوند تا از داغ شدن بیش از حد اجزای لیزری جلوگیری شود. دمای بالا می تواند به قطعات حساس آسیب بزند.

– بررسی قطعات اپتیکی: از آنجایی که لیزر از قطعات اپتیکی برای هدایت نور استفاده می کند، بررسی و نگهداری منظم این قطعات، مانند آینه ها و لنزها، برای حفظ عملکرد دستگاه اهمیت دارد.

-

نگهداری از دستگاه های واترجت

دستگاه های برش واترجت به دلیل استفاده از آب و فشار بالا برای برش، نیاز به مراقبت های خاصی دارند. این دستگاه ها معمولاً به دلیل استفاده از گازهای ساینده (در صورت استفاده از آن ها) و فشار بالای آب در معرض خرابی های مختلف قرار دارند. برای جلوگیری از خراب شدن دستگاه باید نکات زیر را جدی بگیرید.

– تعمیرات سیستم هیدرولیک: سیستم پمپ فشار بالا و لوله های مرتبط باید به طور منظم بررسی شوند تا از بروز نشتی یا خرابی های احتمالی جلوگیری شود. همچنین، فیلترهای آب باید تعویض شوند تا آب تمیز و بدون آلودگی وارد سیستم شود.

– تمیزکاری نازل ها: نازل های دستگاه باید به طور مرتب تمیز شوند تا از مسدود شدن و کاهش فشار جلوگیری شود. انسداد نازل ها می تواند کیفیت برش را تحت تأثیر قرار دهد.

– بررسی گازهای ساینده: اگر دستگاه از گازهای ساینده برای افزایش قدرت برش استفاده می کند، باید به طور دوره ای از عدم گرفتگی و آسیب به سیستم های انتقال گاز اطمینان حاصل شود.

-

نگهداری از دستگاه های برش پلاسما

دستگاه های برش پلاسما از یک قوس الکتریکی برای برش ورق استیل استفاده می کنند و به دلیل تولید حرارت زیاد، مراقبت های خاصی زیر را نیاز دارند.

– بررسی قطعات مصرفی: قطعات مصرفی مانند الکترودها و نازل ها باید به طور منظم بررسی شوند. این قطعات معمولاً به سرعت ساییده می شوند و در صورت استفاده طولانی مدت باید تعویض شوند.

– کنترل سیستم تهویه: سیستم تهویه دستگاه باید به طور منظم کنترل شود تا از گرمای بیش از حد جلوگیری گردد. اگر سیستم تهویه دچار مشکل شود، دستگاه ممکن است بیش از حد گرم شود و عملکرد آن کاهش یابد.

– تمیزکاری و تعویض فیلترها: فیلترهای دستگاه باید به صورت دوره ای تمیز و در صورت لزوم تعویض شوند تا جریان هوا به درستی برقرار باشد و دستگاه بتواند عملکرد بهینه خود را حفظ کند.

– کنترل قوس الکتریکی: در دستگاه های برش پلاسما، دقت در تنظیم و کنترل قوس الکتریکی اهمیت زیادی دارد. عدم کنترل دقیق قوس می تواند منجر به برش های ناصاف و کاهش عمر دستگاه شود.

-

نگهداری از دستگاه های برش مکانیکی (اره و قیچی)

دستگاه های برش مکانیکی مانند اره و قیچی برای برش ورق استیل معمولاً به مراقبت های ساده تری نیاز دارند، اما عدم نگهداری صحیح می تواند باعث کاهش دقت و عمر دستگاه شود.

– روغن کاری منظم: دستگاه های برش مکانیکی باید به طور منظم روغن کاری شوند تا از سایش قطعات و کاهش دقت دستگاه جلوگیری شود. بررسی منظم سیستم های روان سازی اهمیت زیادی دارد.

– تنظیم دقیق تیغه ها: تیغه های دستگاه های برش باید به طور منظم تنظیم و تیز شوند. تیغه های کند یا آسیب دیده می توانند باعث کاهش کیفیت برش و حتی آسیب به دستگاه شوند.

– بررسی اجزای برش: اجزای برش مانند چرخ دنده ها و تیغه ها باید به طور مرتب بررسی و در صورت نیاز تعویض شوند تا از بروز مشکلات در حین برش جلوگیری شود.

انتخاب روش برش ورق استیل تأثیر زیادی بر کیفیت نهایی محصولات، هزینه های تولید و زمان تحویل پروژه ها دارد. هر یک از روش های برش مانند لیزر، پلاسما، واترجت و مکانیکی دارای مزایا و معایب خاص خود هستند که باید با توجه به نیازهای خاص پروژه ها انتخاب شوند. عواملی همچون ضخامت ورق، دقت مورد نیاز، هزینه و زمان تحویل پروژه از جمله مهم ترین فاکتورهایی هستند که باید در انتخاب روش برش مد نظر قرار گیرند. انتخاب صحیح روش برش می تواند به بهبود کیفیت، کاهش هزینه ها و تسریع فرآیند تولید کمک کند.

با پیشرفت فناوری در حوزه برش ورق استیل، روش های جدید و ترکیبی در حال ظهور هستند که دقت، سرعت و کارایی بیشتری را ارائه می دهند. این روندها نه تنها به بهبود عملکرد دستگاه ها کمک می کنند بلکه در کاهش تأثیرات زیست محیطی و هزینه های انرژی نیز موثر هستند. به طور کلی، صنعت برش ورق استیل به سوی استفاده از فناوری های پیشرفته و بهینه تر حرکت می کند تا بتواند نیازهای صنایع مختلف را به بهترین نحو پاسخ دهد.

بیشتر بخوانید

ورق استیل نیم میل مناسب چه صنایعی است؟ معرفی و خرید

میلگرد استیل بگیر چیست؟ معرفی و خرید

استیل 18/10 چیست و چه تفاوتی با استیل 18/8 دارد؟

قیمت محصولات

قیمت محصولات

درباره ما

درباره ما تماس با ما

تماس با ما سوالات متداول

سوالات متداول بلاگ

بلاگ

دریافت قیمت نهایی

دریافت قیمت نهایی