یکی از مهم ترین تصمیمات در دنیای ساخت و ساز، انتخاب بین میلگردهای آجدار و استیل است. هرچند این دو نوع میلگرد از فولاد ساخته می شوند، اما ویژگی های فنی و کاربردهای هرکدام به طور چشمگیری با یکدیگر متفاوت است. اگر هنوز نمی دانید که کدام نوع میلگرد برای پروژه شما مناسب است، در این مقاله به بررسی تفاوت میلگرد آجدار با میلگرد استیل و مزایا و معایب هرکدام خواهیم پرداخت تا شما را در انتخاب بهترین میلگرد برای پروژه های ساختمانی و صنعتی راهنمایی کنیم.

خرید انواع میلگرد

با بهترین قیمت از فروشگاه کانکا

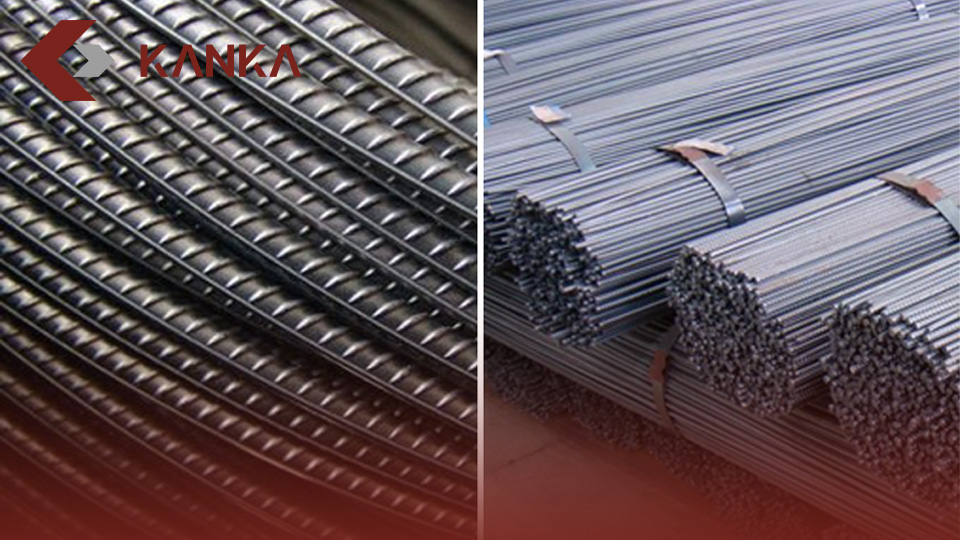

میلگرد آجدار چیست؟

برای درک بهتر تفاوت میلگرد آجدار با میلگرد استیل باید ابتدا با هر کدام از این میلگردها به صورت مجزا آشنا شد. میلگرد آجدار یکی از انواع میلگردهای فولادی است که به طور گسترده در پروژه های ساختمانی و بتن آرمه استفاده می شود. این نوع میلگرد با آج هایی که بر روی سطح آن قرار دارد، شناخته می شود و هدف اصلی این آج ها افزایش چسبندگی میلگرد به بتن است. به عبارتی دیگر، این ویژگی باعث می شود تا میلگرد آجدار به طور موثری در برابر نیروهای کششی و فشار در سازه های بتنی مقاومت نشان دهد.

میلگرد آجدار معمولا از فولاد کربنی تولید می شود و در انواع مختلفی به ویژه از نظر میزان مقاومت و انعطاف پذیری در بازار موجود است. برای تولید میلگرد آجدار، فولاد مذاب به شکل های مختلف کشیده شده و سپس به صورت رول یا شاخه های مستقیم در دسترس قرار می گیرد. در این فرآیند، سطح میلگرد با آج های مختلفی پوشیده می شود که بسته به نوع آج و استاندارد تولید، شکل های متنوعی از آن به وجود می آید.

ویژگی های میلگرد آجدار

– مقاومت کششی بالا: میلگرد آجدار به دلیل ساختار خاص خود و ترکیب آلیاژ فولاد، مقاومت کششی بالایی دارد که موجب استحکام و دوام بیشتر در سازه های بتنی می شود.

– چسبندگی عالی با بتن: آج های سطح میلگرد باعث افزایش چسبندگی میلگرد به بتن شده و از جابه جایی میلگرد در داخل بتن جلوگیری می کنند.

– مناسب برای بتن آرمه: به دلیل ویژگی های مکانیکی خود، گزینه مناسبی برای تقویت بتن در برابر فشار و کشش های مختلف است.

انواع میلگرد آجدار

میلگرد آجدار به چهار دسته اصلی تقسیم می شود که هرکدام ویژگی های خاص خود را دارند و کاربردهای متفاوتی در پروژه های ساختمانی دارند:

– A1: این نوع میلگرد دارای کمترین مقدار کربن است و به دلیل انعطاف پذیری بالا در سازه های سبک و نازک کار استفاده می شود.

– A2: میلگرد با مقاومت متوسط که بیشتر در پروژه های عمومی استفاده می شود.

– A3: این نوع میلگرد از مقاومت بالاتری برخوردار است و برای استفاده در سازه های بزرگ و سنگین مناسب است.

– A4: میلگرد با بالاترین مقاومت کششی که معمولا در پروژه های بسیار حساس و با نیاز به استحکام بالا استفاده می شود.

در نهایت، انتخاب میلگرد آجدار مناسب بستگی به نیاز پروژه و شرایط محیطی آن دارد. برای مثال، در پروژه های ساختمان سازی که نیاز به استحکام بالا دارند، معمولا از میلگردهای A3 یا A4 استفاده می شود، در حالی که برای ساخت سازه های سبک تر ممکن است میلگردهای A1 یا A2 کافی باشد.

میلگرد آجدار با توجه به ویژگی های فنی و مکانیکی خود نقش اساسی در تقویت بتن و افزایش دوام سازه ها ایفا می کند و یکی از اصلی ترین مصالح در ساخت وسازهای مدرن به شمار می آید.

میلگرد استیل چیست؟

میلگرد استیل یا میلگرد فولادی ضد زنگ، نوعی میلگرد است که از آلیاژهای استیل یا فولاد ضد زنگ تولید می شود. این نوع میلگرد به دلیل مقاومت بالای خود در برابر خوردگی و زنگ زدگی، در محیط هایی که شرایط سخت و خورنده دارند، به ویژه در پروژه های صنعتی و ساخت وسازهای خاص، استفاده می شود. میلگرد استیل علاوه بر مقاومت در برابر خوردگی، دارای ویژگی های مکانیکی مشابه با میلگردهای معمولی است، اما دوام و عمر طولانی تری در مقایسه با سایر انواع میلگردها دارد.

این میلگرد معمولا از فولادهایی مانند استنلس استیل F304، F316 و … ساخته می شود که ترکیب آن ها از کروم، نیکل و سایر عناصر فلزی است که خاصیت ضد زنگ بودن را ایجاد می کنند. به همین دلیل میلگرد استیل 304 و میلگرد استیل 316 در شرایطی که تماس با مواد شیمیایی، آب شور یا محیط های مرطوب زیاد است، کاربرد گسترده ای دارد.

ویژگی های میلگرد استیل

– مقاومت در برابر خوردگی: میلگرد استیل اصلی ترین ویژگی اش مقاومت در برابر خوردگی است. این نوع میلگرد قادر است در برابر بسیاری از مواد شیمیایی، رطوبت و شرایط جوی خاص مانند مناطق ساحلی که محیط های خورنده دارند، مقاومت بالایی از خود نشان دهد.

– مقاومت بالا در برابر سایش: میلگرد استیل در برابر سایش نیز مقاوم است، به طوری که در شرایطی که سایش به ویژه در فرآیندهای صنعتی مورد توجه است، این میلگرد گزینه مناسبی به شمار می رود.

– دوام و طول عمر بالا: یکی از ویژگی های برجسته میلگرد استیل، طول عمر زیاد آن است. در محیط های خورنده و شرایط سخت، میلگرد استیل به طور قابل توجهی بیشتر از میلگردهای معمولی دوام می آورد و کمتر دچار آسیب و خوردگی می شود.

– مقاومت در برابر دماهای بالا: میلگرد استیل به دلیل ترکیبات خاص فولاد ضد زنگ خود، در دماهای بالا نیز مقاومت بسیار خوبی دارد و نمی سوزد یا دچار تغییر شکل نمی شود.

انواع میلگرد استیل

میلگرد استیل به طور عمده از فولاد ضد زنگ با آلیاژهای مختلف تولید می شود که هریک ویژگی های خاص خود را دارند. رایج ترین انواع میلگرد استیل شامل موارد زیر می شود:

– میلگرد استیل AISI 304: این نوع میلگرد یکی از پرکاربردترین میلگردهای استیل است که در برابر خوردگی و اکسیداسیون مقاوم بوده و بیشتر در ساخت و سازهای عمومی استفاده می شود.

– میلگرد استیل AISI 316: میلگردی با مقاومت بالا در برابر خوردگی های شدیدتر، به ویژه در صنایع شیمیایی و فرآیندهای دریایی. این نوع میلگرد در محیط های پر از مواد شیمیایی و نمک های صنعتی کاربرد دارد.

– میلگرد استیل AISI 430: میلگرد استیل با مقاومت متوسط به خوردگی که معمولا در صنایع غیرخورنده تر و در محیط هایی با شرایط جوی عادی استفاده می شود.

اصلی ترین تفاوت میلگرد آجدار با میلگرد استیل

درک تفاوت میلگرد آجدار با میلگرد استیل از اهمیت ویژه ای برخوردار است، زیرا این دو نوع میلگرد در کاربردها و ویژگی های فنی با یکدیگر تفاوت های چشمگیری دارند. این تفاوت ها در نهایت می تواند بر تصمیم گیری های مهندسی و انتخاب مصالح تاثیرگذار باشد. در این بخش به بررسی تفاوت های اصلی این دو نوع میلگرد پرداخته می شود.

ماده سازنده

– میلگرد آجدار: میلگرد آجدار معمولا از فولاد کربنی ساخته می شود. این نوع فولاد معمولا حاوی مقادیر کمتری از کروم و سایر آلیاژهای مقاوم در برابر خوردگی است و در نتیجه از نظر مقاومت در برابر زنگ زدگی ضعیف تر از میلگرد استیل است.

– میلگرد استیل: میلگرد استیل از فولاد ضد زنگ یا استنلس استیل تولید می شود که عمدتا حاوی ترکیباتی از کروم، نیکل و عناصر دیگری است که به آن خاصیت ضد زنگ و مقاومت در برابر خوردگی می دهند. این ترکیبات باعث می شود میلگرد استیل از دوام و مقاومت بالاتری برخوردار باشد.

مقاومت در برابر خوردگی

– میلگرد آجدار: یکی از معایب بزرگ میلگرد آجدار، حساسیت بالای آن به خوردگی است. در صورت قرار گرفتن در معرض رطوبت، باران های اسیدی یا محیط های شیمیایی، میلگرد آجدار به سرعت دچار زنگ زدگی می شود. این ویژگی باعث می شود که عمر مفید این نوع میلگرد در شرایط خاص کاهش یابد.

– میلگرد استیل: میلگرد استیل به طور برجسته ای در برابر خوردگی مقاوم است. حضور کروم در ترکیب آن باعث می شود تا این میلگرد در محیط های مرطوب، دریایی یا شیمیایی بدون دچار شدن به زنگ زدگی و خوردگی عملکرد مطلوبی داشته باشد. این ویژگی میلگرد استیل را برای پروژه هایی که در معرض مواد خورنده قرار دارند، بسیار مناسب می کند.

مقاومت کششی

– میلگرد آجدار: میلگرد آجدار به طور کلی مقاومت کششی بالایی دارد، اما این مقاومت به طور مستقیم به نوع و استاندارد آن بستگی دارد. میلگردهای آجدار از نوع A3 و A4 معمولا برای پروژه هایی که نیاز به تحمل بارهای سنگین دارند، انتخاب می شوند.

– میلگرد استیل: میلگرد استیل از نظر مقاومت کششی مشابه میلگرد آجدار است، اما به دلیل خواص خاص خود، می تواند در برخی شرایط دچار تغییر شکل یا خرابی نشود. این ویژگی باعث می شود میلگرد استیل در پروژه های خاص که نیاز به مقاومت بیشتر در برابر شرایط محیطی و فشارهای کششی دارند، استفاده شود.

کاربردها

– میلگرد آجدار: این نوع میلگرد بیشتر در پروژه های ساختمانی و بتن آرمه استفاده می شود. به ویژه در ساخت سازه هایی مانند فونداسیون ها، دیوارهای بتنی و پل ها که به مقاومت کششی و فشار بالا نیاز دارند، میلگرد آجدار بهترین گزینه است.

– میلگرد استیل: میلگرد استیل به طور خاص در محیط های صنعتی، پروژه های ساحلی، صنایع شیمیایی و پروژه هایی که نیاز به مقاومت در برابر خوردگی شدید دارند، به کار می رود. همچنین در برخی پروژه های ساختمانی خاص مانند بیمارستان ها و آزمایشگاه ها که تمیز بودن و ضد میکروب بودن اهمیت دارد، میلگرد استیل مورد استفاده قرار می گیرد.

هزینه

– میلگرد آجدار: هزینه میلگرد آجدار به طور قابل توجهی کمتر از میلگرد استیل است. این میلگرد به دلیل استفاده از فولاد کربنی و فرآیندهای تولید ساده تر، ارزان تر است. به همین دلیل برای پروژه های عمومی و سازه های بزرگ که نیاز به تعداد زیاد میلگرد دارند، گزینه مناسبی به شمار می آید.

– میلگرد استیل: میلگرد استیل به دلیل استفاده از فولاد ضد زنگ و ترکیبات گران قیمت تر، هزینه بالاتری دارد. این میلگرد برای پروژه هایی که نیاز به مقاومت در برابر شرایط سخت و خورنده دارند، انتخاب می شود، اما هزینه بالای آن می تواند محدودیتی برای استفاده در پروژه های بزرگ و اقتصادی باشد.

طول عمر و دوام

– میلگرد آجدار: طول عمر میلگرد آجدار به طور مستقیم با شرایط محیطی و میزان محافظت از آن در برابر خوردگی ارتباط دارد. در محیط های خشک و عادی، میلگرد آجدار عملکرد مناسبی دارد، اما در محیط های مرطوب یا اسیدی ممکن است دوام کمی داشته باشد.

– میلگرد استیل: میلگرد استیل به دلیل مقاومت بسیار بالا در برابر خوردگی، سایش و دماهای بالا، دارای طول عمر بسیار بیشتری نسبت به میلگرد آجدار است. این ویژگی باعث می شود میلگرد استیل برای پروژه هایی که نیاز به استحکام و دوام طولانی دارند، مناسب تر باشد.

در مجموع، تفاوت میلگرد آجدار با میلگرد استیل بیشتر به ویژگی های مقاومتی و شرایط محیطی بستگی دارد. میلگرد آجدار به دلیل هزینه پایین تر و مقاومت مناسب در برابر بارهای کششی، بیشتر در پروژه های ساختمانی عمومی استفاده می شود. در حالی که میلگرد استیل با ویژگی های برجسته خود در مقاومت در برابر خوردگی و سایش، گزینه ای مناسب برای پروژه هایی است که در معرض شرایط خورنده و سخت قرار دارند.

کاربردهای میلگرد آجدار و میلگرد استیل

تفاوت میلگرد آجدار با میلگرد استیل باعث می شود که این محصولات برای کاربردهای مختلفی مناسب باشند. در این بخش به بررسی کاربردهای میلگرد آجدار و میلگرد استیل در پروژه های ساختمانی و صنعتی خواهیم پرداخت. انتخاب نوع میلگرد بستگی به ویژگی ها و نیازهای پروژه دارد، زیرا هرکدام از این میلگردها کاربردهای خاص خود را دارند. در اینجا، به معرفی و توضیح کاربردهای هرکدام خواهیم پرداخت.

کاربردهای میلگرد آجدار

میلگرد آجدار، به دلیل ویژگی هایی مانند مقاومت کششی بالا، چسبندگی عالی به بتن و مقاومت در برابر فشار، بیشتر در پروژه های ساختمانی و ساخت سازه های بتنی مورد استفاده قرار می گیرد. به طور کلی، میلگرد آجدار در موارد زیر کاربرد دارد.

– ساخت سازه های بتن آرمه: میلگرد آجدار یکی از اصلی ترین مصالح در ساخت فونداسیون ها، دیوارهای بتنی، ستون ها و سقف های بتنی است. در این سازه ها، میلگرد وظیفه تقویت بتن را بر عهده دارد تا بتن در برابر کشش و فشارهای وارده مقاومت کند.

– ساخت پل ها و زیرساخت های حمل و نقل: در ساخت پل ها و سایر سازه های حمل و نقل مانند تونل ها و راه آهن ها، میلگرد آجدار به دلیل استحکام و مقاومت در برابر نیروهای کششی و فشار، کاربرد فراوانی دارد.

– ساخت فونداسیون ها و پی سازی: در پروژه های بزرگ ساختمانی، میلگرد آجدار به ویژه در پی سازی و فونداسیون های عمیق استفاده می شود. این میلگرد به دلیل چسبندگی عالی به بتن، مانع از حرکت میلگرد در درون بتن و کاهش استحکام سازه می شود.

– سازه های مقاوم در برابر فشار و تنش: در سازه هایی که به طور مستقیم در معرض نیروهای کششی یا فشاری قرار دارند، مثل ساختمان های بلند، میلگرد آجدار به طور گسترده ای استفاده می شود. این میلگردها می توانند نیروهای فشاری و کششی را به طور موثر جذب کنند.

کاربردهای میلگرد استیل

میلگرد استیل به دلیل ویژگی های خاص خود، به ویژه مقاومت در برابر خوردگی، در پروژه هایی که شرایط محیطی سختی دارند، استفاده می شود. این میلگرد در موارد زیر کاربرد دارد.

– صنایع شیمیایی و پتروشیمی: میلگرد استیل به دلیل مقاومت بالایی که در برابر مواد شیمیایی و خوردگی دارد، در ساخت تجهیزات و سازه های صنایع شیمیایی و پتروشیمی کاربرد فراوان دارد. در این صنایع که تماس با مواد خورنده اجتناب ناپذیر است، استفاده از میلگرد استیل برای حفظ دوام و ایمنی ضروری است.

– ساخت سازه های دریایی و ساحلی: یکی از اصلی ترین کاربردهای میلگرد استیل، استفاده در ساخت سازه های دریایی است. در مناطقی که تماس با آب شور دریا وجود دارد، میلگرد استیل به دلیل مقاومت در برابر زنگ زدگی و خوردگی، انتخاب مناسب تری نسبت به میلگردهای معمولی است.

– ساخت بیمارستان ها و آزمایشگاه ها: میلگرد استیل در ساخت سازه هایی که نیاز به شرایط بهداشتی خاص دارند، مانند بیمارستان ها و آزمایشگاه ها، به کار می رود. این میلگردها به دلیل خاصیت ضد میکروبی و مقاومت در برابر خوردگی، در این گونه پروژه ها کاربرد دارند.

– پروژه های ساختمانی در مناطق مرطوب و شرجی: در مناطقی که دارای رطوبت بالا یا شرایط جوی نامساعد هستند، میلگرد استیل به دلیل خاصیت ضد زنگ بودن، انتخاب بهتری به شمار می آید. این ویژگی میلگرد استیل موجب می شود که سازه ها حتی در شرایط سخت محیطی دوام بیشتری داشته باشند.

– صنایع غذایی و دارویی: میلگرد استیل در صنایعی که نیاز به مقاومت در برابر مواد خورنده و شرایط خاص دارند، مانند صنایع غذایی و دارویی، مورد استفاده قرار می گیرد. در این صنایع، میلگرد استیل به دلیل مقاومت در برابر آلودگی و خاصیت بهداشتی خود انتخاب می شود.

در نهایت، انتخاب میلگرد مناسب بستگی به شرایط محیطی، نوع پروژه و نیازهای مهندسی دارد. میلگرد آجدار به دلیل مقاومت بالا در برابر کشش و فشار، بیشتر در پروژه های ساختمانی و بتن آرمه کاربرد دارد. در حالی که میلگرد استیل به دلیل ویژگی های خاص خود در برابر خوردگی و زنگ زدگی، در پروژه هایی که در معرض مواد خورنده یا شرایط محیطی سخت قرار دارند، استفاده می شود.

کدام میلگرد برای پروژه شما مناسب تر است؟

انتخاب نوع میلگرد برای یک پروژه ساختمانی یا صنعتی به عواملی بستگی دارد که باید به دقت مورد بررسی قرار گیرند. هر پروژه ویژگی ها و شرایط خاص خود را دارد، بنابراین انتخاب بین میلگرد آجدار و میلگرد استیل باید بر اساس نیازهای مهندسی، شرایط محیطی، هزینه ها و الزامات طول عمر صورت گیرد. در این بخش به بررسی عواملی خواهیم پرداخت که به شما کمک می کند تا بهترین انتخاب را با توجه به تفاوت میلگرد آجدار با میلگرد استیل برای پروژه خود داشته باشید.

-

شرایط محیطی پروژه

– محیط های خورنده: اگر پروژه شما در یک محیط خورنده مانند مناطق ساحلی، شیمیایی، یا صنعتی با دما و رطوبت بالا قرار دارد، میلگرد استیل گزینه بهتری خواهد بود. میلگرد استیل به دلیل مقاومت بالای خود در برابر خوردگی و زنگ زدگی، می تواند در این محیط ها عملکرد بهتری از خود نشان دهد و عمر طولانی تری داشته باشد.

– محیط های خشک و عادی: در پروژه هایی که در محیط های خشک یا با رطوبت متوسط قرار دارند، میلگرد آجدار به خوبی عمل می کند. این نوع میلگرد برای پروژه های معمولی که نیاز به مقاومت بالا در برابر کشش دارند، کافی است و از نظر اقتصادی نیز مقرون به صرفه تر است.

-

نوع سازه و نیاز به استحکام

– سازه های بتن آرمه و فونداسیون ها: برای پروژه های ساخت وسازهای عمومی مانند ساختمان های مسکونی، تجاری یا صنعتی که به مقاومت کششی و فشاری نیاز دارند، میلگرد آجدار گزینه مناسبی است. این میلگرد به دلیل مقاومت بالای کششی و چسبندگی عالی با بتن، به طور موثری می تواند ساختار سازه را تقویت کند.

– سازه های خاص با نیاز به مقاومت بالا: در پروژه هایی که نیاز به مقاومت بیشتری در برابر عوامل خارجی مانند مواد شیمیایی، رطوبت شدید، یا تغییرات دما دارند، میلگرد استیل می تواند انتخاب بهتری باشد. این نوع میلگرد به ویژه برای سازه های حساس یا پروژه های صنعتی که در معرض شرایط سخت قرار دارند، مناسب است.

-

هزینه ها و بودجه پروژه

– هزینه پایین تر میلگرد آجدار: میلگرد آجدار به دلیل استفاده از فولاد کربنی معمولی و فرآیندهای تولید ساده تر، هزینه کمتری دارد. بنابراین اگر بودجه پروژه محدود است و نیاز به مقاومت بالا در برابر کشش و فشار در سازه های بتنی وجود دارد، میلگرد آجدار انتخاب مناسبی خواهد بود.

– هزینه بالاتر میلگرد استیل: میلگرد استیل به دلیل هزینه بالای تولید و استفاده از آلیاژهای خاص، معمولا هزینه بیشتری دارد. بنابراین، اگر پروژه شما در شرایط محیطی خاص یا صنعتی قرار ندارد، ممکن است هزینه بالای میلگرد استیل اقتصادی نباشد. در پروژه های خاص که نیاز به مقاومت در برابر شرایط سخت یا طول عمر بالا دارند، میلگرد استیل می تواند انتخاب بهتری باشد، اما هزینه های آن باید در نظر گرفته شود.

-

طول عمر و دوام پروژه

– پروژه هایی با نیاز به طول عمر بالا: اگر پروژه شما به دلیل شرایط خاص یا نیاز به دوام طولانی در محیط های سخت و خورنده است (مانند صنایع شیمیایی، دریاچه ها، یا سازه های در معرض مواد خورنده)، میلگرد استیل گزینه ای بهتر خواهد بود. این میلگرد در برابر خوردگی، زنگ زدگی و سایش مقاوم است و می تواند به مدت طولانی بدون کاهش کیفیت عملکرد داشته باشد.

– پروژه های کوتاه مدت یا با شرایط معمولی: برای پروژه هایی که طول عمر کمتری دارند یا در محیط های خشک و عادی قرار دارند، میلگرد آجدار به خوبی جواب گو خواهد بود. هزینه پایین تر و مقاومت مناسب آن در برابر کشش و فشار باعث می شود تا در پروژه های ساختمانی معمولی انتخاب بهتری باشد.

-

مشاوره با متخصصان

برای انتخاب میلگرد مناسب، مشاوره با مهندسان سازه و متخصصان مصالح ضروری است. آن ها می توانند با توجه به شرایط پروژه، نیازهای فنی و محیطی، بهترین نوع میلگرد را توصیه کنند. بررسی جزئیات پروژه، مانند نوع بتن، بارگذاری های ممکن، شرایط جوی و حتی استفاده های آینده از سازه، می تواند به تصمیم گیری کمک کند.

در این مقاله، تفاوت میلگرد آجدار با میلگرد استیل بررسی شد. میلگرد آجدار به دلیل قیمت مناسب و مقاومت کششی بالا، برای پروژه های ساختمانی و بتن آرمه در محیط های معمولی مناسب است. در مقابل، میلگرد استیل به دلیل مقاومت عالی در برابر خوردگی، دوام بالا و عملکرد در شرایط سخت محیطی، برای پروژه هایی که در معرض رطوبت، مواد شیمیایی یا دماهای شدید قرار دارند، انتخاب بهتری است. بنابراین، انتخاب نوع میلگرد بستگی به شرایط محیطی، نیاز به استحکام، طول عمر و بودجه پروژه دارد.

بیشتر بخوانید

میلگرد استیل بگیر چیست؟ معرفی و خرید

قیمت محصولات

قیمت محصولات

درباره ما

درباره ما تماس با ما

تماس با ما سوالات متداول

سوالات متداول بلاگ

بلاگ

دریافت قیمت نهایی

دریافت قیمت نهایی