سطح براق و نقره ای استیل پس از تماس با حرارت ناگهان ممکن است به رنگ های طلایی، آبی یا بنفش تبدیل شود؛ در این مواقع بسیاری تصور می کنند فلز سوخته یا کیفیت خود را از دست داده است. اما این تغییر رنگ در واقع نشانگر واکنش های درونی فلز با حرارت است؛ واکنشی علمی، قابل پیش بینی و در بسیاری موارد بی خطر.

درک دلیل تغییر رنگ استیل در برابر حرارت زیاد، فقط کنجکاوی علمی نیست؛ بلکه دانشی ضروری برای هرکسی است که با فلز سروکار دارد، از صنعتگر و جوشکار گرفته تا کسی که روزانه از تابه یا قابلمه استیل استفاده می کند. در این مقاله منشأ واقعی این پدیده، ساختار شیمیایی، روش های پیشگیری، تمیزکاری و حتی کاربردهای مفید آن در صنعت را بررسی می کنیم.

خرید انواع ورق استیل

با بهترین قیمت از فروشگاه کانکا

چرا استیل در برابر حرارت تغییر رنگ می دهد؟

تغییر رنگ استیل در برابر حرارت نتیجه ی طبیعی واکنش های سطحی آلیاژ با محیط است و لزوماً به معنای تخریب یا بی کیفیت بودن فلز نیست. در واقع، وقتی استیل در دماهای میانی تا بالا قرار می گیرد، ساختار شیمیایی بسیار نازکی روی سطح آن شکل می گیرد که با نور ورودی برهم کنش کرده و رنگ های متفاوتی را پدید می آورد. در ادامه، منطق علمی این پدیده را به صورت نظام مند توضیح می دهیم تا روشن شود چرا تغییر رنگ استیل رخ می دهد و چه عواملی شدت و طیف آن را تعیین می کنند.

-

شکل گیری لایه اکسیدی

هسته اصلی تغییر رنگ، تشکیل و رشد لایه های اکسیدی بر پایه ی کروم بر سطح استیل است. در آلیاژهای زنگ نزن، کروم با اکسیژن واکنش داده و لایه ای بسیار نازک و پیوسته ایجاد می کند. این لایه در دماهای بالاتر ضخیم تر می شود و با افزایش ضخامت، شرایط نوری سطح تغییر می کند. بنابراین تغییر رنگ استیل بیش از آن که لکه ای سطحی باشد، حاصل تغییر اپتیکی لایه اکسیدی است.

-

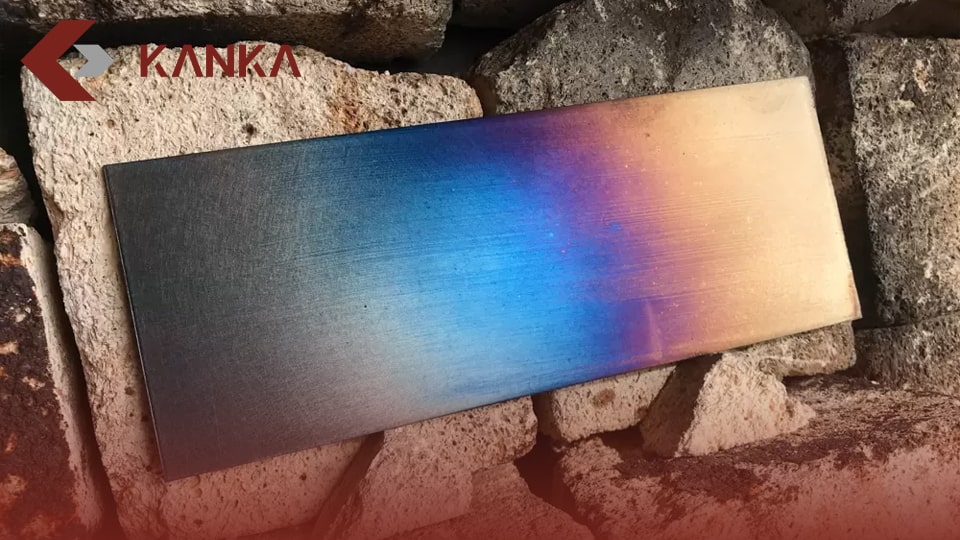

تداخل نوری و رنگ های متمایز

وقتی ضخامت لایه اکسیدی به مقادیر مشخصی می رسد، نور تابیده بخشی را از سطح بیرونی و بخشی را از مرز فلز اکسید بازتاب می دهد. اختلاف مسیر این دو بازتاب، پدیده ی تداخل نوری را ایجاد می کند. نتیجه، تقویت برخی طول موج ها و تضعیف برخی دیگر است؛ به همین دلیل، با افزایش دما و ضخیم تر شدن لایه، استیل می تواند از زرد به بنفش و آبی، سپس به خاکستری و نهایتاً به قهوه ای تیره گرایش پیدا کند. پس رنگ، مستقیماً با ضخامت لایه اکسیدی مرتبط است و ارتباطی با سوختن فلز ندارد.

-

نقش دما و زمان قرارگیری در حرارت

عامل تعیین کننده ی دیگر، شدت حرارت و مدت زمان تماس است. در دماهای میانی، رشد لایه اکسیدی آهسته است و رنگ ها شفاف تر دیده می شوند. با افزایش دما یا طولانی شدن زمان حرارت دهی، ضخامت لایه بیشتر شده و طیف رنگ به سمت تون های تیره تر می رود. بنابراین اگر دو قطعه از یک آلیاژ در دماهای متفاوت یا زمان های نابرابر حرارت ببینند، الگوی تغییر رنگ ورق استیل در آن ها یکسان نخواهد بود.

-

ترکیب آلیاژی و درصد عناصر آلیاژی

ترکیب شیمیایی استیل از جمله درصد کروم، نیکل و مولیبدن، بر سرعت تشکیل اکسید، پایداری آن و حتی شفافیت رنگ اثر دارد. آلیاژهایی با کروم بالاتر معمولاً لایه اکسیدی منسجم تر و پایدارتر می سازند. از سوی دیگر، حضور عناصر کاربیدزا یا فازهای ثانویه می تواند رشد اکسید را در برخی شرایط تسهیل یا محدود کند و در نتیجه شدت تغییر رنگ استیل را تحت تاثیر قرار می دهد.

-

کیفیت پرداخت سطح و زبری ریزمقیاس

سطوح صیقلی و پولیش شده، به دلیل یکنواختی بیشتر، لایه اکسیدی هموارتر و رنگ های یکنواخت تری نشان می دهند. زبری سطح، خراش ها و اثرات ماشین کاری باعث تغییرات موضعی در ضخامت اکسید و در نتیجه ناهمگونی بصری می شود. بنابراین، حتی بدون اختلاف دما، دو سطح با کیفیت پرداخت متفاوت می توانند دامنه رنگی کاملاً دیگری ارائه دهند.

-

شرایط محیطی مانند اکسیژن، رطوبت و آلودگی ها

شدت و نوع «تغییر رنگ استیل» فقط به دما وابسته نیست. غلظت اکسیژن محیط، وجود بخار آب، نمک ها، ترکیبات گوگردی یا هالوژنی و حتی باقی مانده های چربی و روغن روی سطح، می تواند مکانیزم اکسیداسیون را تغییر دهد. آلودگی های سطحی، نقاط داغ یا واکنش پذیر ایجاد می کنند و به تغییر رنگ های لکه ای، ناپیوسته یا تیره تر منجر می شوند.

-

چرخه های حرارتی و خنک کاری

نحوه ی خنک کاری، تدریجی یا ناگهانی، و تعداد دفعات سیکل حرارتی نیز مهم است. چرخه های مکرر حرارت و سردکردن می تواند لایه اکسیدی را ضخیم تر، چندلایه یا تنیده کند و لذا جلوه های رنگی متفاوتی نسبت به یک بار حرارت دهی ایجاد شود.

-

تمایز علمی میان تغییر رنگ و تخریب

درک این نکته ضروری است که تغییر رنگ، در بازه های دمایی متعارف کاربری، بیشتر یک پدیده ی اپتیکی سطحی است و الزاماً به معنای افت ناگهانی خواص مکانیکی نیست. بااین حال، قرارگیری طولانی مدت در دماهای بالا می تواند به ضخیم شدن بیش ازحد اکسید، کاهش براقیت، و در برخی آلیاژها به پدیده هایی مانند حساس شدن به خوردگی بین دانه ای منجر شود. بنابراین تحلیل کاربردی قطعه، نه صرفاً مشاهده رنگ، برای قضاوت مهندسی الزامی است.

واکنش شیمیایی پشت تغییر رنگ استیل

تغییر رنگ استیل در اثر حرارت، حاصل واکنش های شیمیایی میان عناصر آلیاژی و اکسیژن محیط است. در واقع، حرارت بالا باعث می شود سطح فلز وارد مرحله ی اکسیداسیون فعال شود و لایه هایی از ترکیبات اکسیدی بر پایه ی کروم، آهن و نیکل شکل بگیرد.

– تشکیل لایه اکسیدی کروم

عنصر کروم در آلیاژ استیل، هنگام قرار گرفتن در برابر حرارت، با اکسیژن ترکیب می شود و اکسید کروم (Cr₂O₃) می سازد. این لایه نازک و چسبنده از فلز پایه محافظت می کند، اما با افزایش ضخامت آن، نور به شکل متفاوتی بازتاب می شود و رنگ های زرد، آبی یا بنفش دیده می شوند. بنابراین رنگ ظاهری، نتیجه ی مستقیم ضخامت و ساختار این اکسید است.

– نقش آهن و نیکل در ایجاد رنگ های تیره تر

در دماهای بالاتر، آهن نیز وارد واکنش شده و اکسیدهایی مانند Fe₂O₃ و Fe₃O₄ تولید می کند که رنگ های خاکستری تا قهوه ای ایجاد می کنند. نیکل هم با تشکیل NiO باعث پایداری لایه اکسیدی و یکنواختی رنگ می شود. نسبت این اکسیدها در آلیاژهای مختلف تعیین می کند که استیل پس از حرارت چه رنگی به خود بگیرد.

– اثر دما و ضخامت لایه اکسید

هرچه دما بیشتر باشد، واکنش سریع تر و لایه اکسیدی ضخیم تر می شود. این ضخامت تغییر یافته، باعث تداخل نور و ایجاد طیف های رنگی متفاوت می شود. در دماهای خیلی بالا، برخی از این اکسیدها تجزیه شده و رنگ سطح به سمت خاکستری تیره یا سیاه میل می کند.

اساس علمی تغییر رنگ استیل در برابر حرارت زیاد، واکنش اکسیداسیون عناصر آلیاژی با اکسیژن است. ترکیب شیمیایی، دمای حرارت و ضخامت لایه اکسیدی، سه عامل اصلی تعیین کننده ی رنگ نهایی سطح محسوب می شوند.

آیا تغییر رنگ استیل خطرناک است؟

تغییر رنگ استیل در اثر حرارت، پدیده ای طبیعی است، اما پرسش مهم این است که آیا این تغییر نشانه آسیب، ضعف ساختاری یا خطر برای سلامت محسوب می شود؟ برای پاسخ دقیق، باید اثر این پدیده را از دو دیدگاه بررسی کرد: یکی دیدگاه مهندسی و ساختاری، و دیگری دیدگاه بهداشتی در کاربردهای خانگی و غذایی.

– از نظر ساختاری و مهندسی

تغییر رنگ سطح استیل الزاماً نشانه کاهش مقاومت یا تخریب فلز نیست. این رنگ ها تنها نتیجه ی تشکیل لایه ای نازک از اکسید روی سطح هستند و تا زمانی که ضخامت این لایه محدود بماند، خواص مکانیکی استیل تقریباً بدون تغییر می ماند.

با این حال، اگر قطعه برای مدت طولانی در دماهای بالا (بیش از ۶۰۰ درجه سانتی گراد) قرار گیرد، ممکن است برخی پدیده های مخرب مانند کاهش چسبندگی لایه اکسید، حساس شدن به خوردگی بین دانه ای یا افت جزئی مقاومت حرارتی رخ دهد. این موارد بیشتر در تجهیزات صنعتی و فرآیندهای طولانی مدت دیده می شود، نه در مصارف روزمره.

– از نظر بهداشتی و تماس با مواد غذایی

در کاربردهای خانگی مثل قابلمه، ماهیتابه یا زودپز استیل، تغییر رنگ سطح معمولاً هیچ خطری ندارد. اکسیدهای تشکیل شده، پایدار و غیرفعال هستند و به مواد غذایی منتقل نمی شوند. برخلاف باور عمومی، این تغییر رنگ نشانه سوختن فلز یا آزاد شدن مواد مضر نیست، بلکه واکنشی سطحی و کنترل شده است.

فقط در شرایطی که سطح دچار خراش عمیق، پوسته پوسته شدن یا لکه های زنگ زدگی واقعی شود، نیاز به ترمیم یا پولیش وجود دارد. در غیر این صورت، رنگ سطح هیچ اثر منفی بر سلامت ندارد.

– تشخیص تفاوت بین تغییر رنگ و زنگ زدگی واقعی

یکی از اشتباهات رایج، اشتباه گرفتن اکسید رنگی با زنگ زدگی است. رنگ های حاصل از حرارت معمولاً براق، نازک و پیوسته اند، در حالی که زنگ زدگی به شکل لکه های زبر، قهوه ای مات یا پوسته دار دیده می شود. در حالت دوم، فلز واقعاً دچار خوردگی شده و باید تمیز یا ترمیم گردد.

تغییر رنگ استیل در اثر حرارت، به خودی خود خطرناک نیست و در اکثر موارد تنها یک تغییر سطحی بی ضرر محسوب می شود. تا زمانی که لایه اکسیدی پایدار و پیوسته باشد، خواص مکانیکی و بهداشتی فلز حفظ می شود. تنها در حرارت های بسیار بالا یا در حضور آلودگی های سطحی است که این پدیده می تواند مقدمه ای بر زوال یا خوردگی واقعی باشد.

روش های جلوگیری از تغییر رنگ استیل در اثر حرارت

اگرچه تغییر رنگ استیل در دمای بالا پدیده ای طبیعی و برگرفته از واکنش اکسیداسیون سطحی است، اما در بسیاری از کاربردها، به ویژه در صنایع غذایی، ساخت تجهیزات دقیق یا ابزارهای تزئینی، حفظ درخشندگی و رنگ نقره ای استیل اهمیت زیادی دارد. پیشگیری از تغییر رنگ نیازمند شناخت دقیق عواملی است که باعث رشد یا ناپایداری لایه های اکسیدی می شوند. در ادامه، مهم ترین روش های عملی و صنعتی برای جلوگیری از این تغییر رنگ بررسی می شود.

– استفاده از پوشش های محافظ سطحی

یکی از مؤثرترین راهکارها، ایجاد لایه های محافظ روی سطح استیل است تا تماس مستقیم فلز با اکسیژن و حرارت کاهش یابد.

- پوشش های سرامیکی نازک Ceramic Coatings: این پوشش ها تا دماهای بالا پایدار هستند و مانع از تشکیل اکسیدهای رنگی می شوند.

- پوشش های نیتریدی یا کروم نیترید CrN ، TiN: در صنایع ابزارسازی و قطعات دمای بالا، این پوشش ها سطحی سخت، براق و مقاوم در برابر تغییر رنگ ایجاد می کنند.

- پوشش های شفاف محافظ Clear Coatings : در لوازم خانگی و تزئینی برای حفظ ظاهر براق استفاده می شوند و جلوی تماس مستقیم هوا با سطح را می گیرند.

– انتخاب صحیح نوع آلیاژ استیل متناسب با کاربرد حرارتی

همه ی انواع استیل رفتار یکسانی در برابر حرارت ندارند. استیل هایی با درصد کروم و نیکل بالاتر، مقاومت بیشتری در برابر تغییر رنگ دارند زیرا لایه اکسیدی پایدارتر و یکنواخت تری می سازند. برای مثال:

- آلیاژهای سری ۳۱۶ به دلیل وجود مولیبدن، در دماهای بالا مقاوم تر از استیل های سری ۳۰۴ هستند.

- در محیط هایی با حرارت بالا اما بدون تماس مستقیم با مواد شیمیایی، آلیاژهای ۴۳۰ (فریتی) نیز عملکرد قابل قبولی دارند.

- انتخاب آلیاژ متناسب با دمای کاری، اولین قدم پیشگیرانه است.

– آماده سازی و تمیزکاری سطح قبل از حرارت دهی

وجود چربی، گرد و غبار، یا ذرات فلزی روی سطح استیل می تواند نقاط واکنش پذیر ایجاد کند و رنگ را در آن نواحی تشدید نماید. برای جلوگیری از این اتفاق باید نکات زیر را رعایت کنید.

- سطح باید پیش از حرارت دهی کاملاً تمیز، خشک و بدون آلودگی باشد.

- از تماس دست یا اثر انگشت بر سطح صیقلی قبل از عملیات حرارتی پرهیز شود.

- استفاده از مواد پاک کننده ی خنثی و بدون کلر توصیه می شود تا مانع از تشکیل اکسیدهای ناهمگون گردد.

– کنترل دمای فرآیند و زمان تماس با حرارت

افزایش بیش ازحد دما یا طولانی بودن زمان حرارت دهی، مهم ترین عامل در ضخیم شدن لایه اکسیدی و بروز رنگ های تیره است. با کنترل دقیق دمای کوره، مشعل یا منبع حرارتی، می توان سرعت اکسیداسیون را محدود کرد. همچنین، استفاده از خنک کاری تدریجی به جای سرد شدن ناگهانی، از شوک حرارتی و پوسته پوسته شدن سطح جلوگیری می کند.

– استفاده از محیط های کنترل شده یا گازهای بی اثر

در فرآیندهای صنعتی، حرارت دهی استیل در محیطی با اکسیژن محدود یا در حضور گازهای بی اثر مانند آرگون و نیتروژن می تواند از تشکیل اکسید جلوگیری کند. این روش در عملیات هایی مانند آنیلینگ، جوشکاری یا عملیات سطحی دمای بالا بسیار مؤثر است و مانع از ایجاد طیف های رنگی ناخواسته می شود.

– نگهداری و مراقبت پس از حرارت دهی

حتی اگر سطح دچار تغییر رنگ جزئی شده باشد، می توان با روش های نگهداری مناسب از پیشرفت آن جلوگیری کرد. تمیز کردن منظم، پولیش سبک با مواد مخصوص استیل و پرهیز از تماس سطح داغ با رطوبت یا مواد خورنده، از تخریب ثانویه جلوگیری می کند. همچنین، در تجهیزات صنعتی، بازبینی دوره ای و حذف رسوبات سطحی از ماندگاری لایه ی محافظ اطمینان می دهد.

پیشگیری از تغییر رنگ استیل در برابر حرارت زیاد، تنها به انتخاب آلیاژ محدود نمی شود؛ بلکه ترکیبی از مهندسی سطح، کنترل شرایط حرارتی و مراقبت پس از استفاده است. با اعمال پوشش های مقاوم، تمیزکاری اصولی و کنترل دقیق دما، می توان درخشندگی و رنگ طبیعی استیل را حتی پس از قرار گرفتن در دماهای بالا حفظ کرد.

روش های تمیز کردن استیل رنگ گرفته

حتی با رعایت تمام اصول نگهداری، ممکن است تغییر رنگ استیل در برابر حرارت زیاد یا استفاده مداوم را شاهد باشیم. این تغییر ظاهری گرچه خطرناک نیست، اما می تواند جلوه ی سطح را کدر و نامطلوب کند. برای بازگرداندن درخشندگی اولیه، باید از روش هایی استفاده شود که ضمن حذف لایه های اکسیدی سطحی، به ساختار فلز آسیبی نرسانند. در این بخش، مؤثرترین شیوه های خانگی و صنعتی برای تمیز کردن استیل رنگ گرفته توضیح داده می شوند.

– تمیز کردن با محلول های خانگی و ایمن

در مواردی که تغییر رنگ سطحی و محدود است، استفاده از محلول های خانگی ساده می تواند نتیجه بخش باشد.

- سرکه سفید: اسید استیک موجود در سرکه، لایه اکسیدی نازک را به تدریج حل کرده و درخشندگی فلز را بازمی گرداند. کافی است پارچه ای نرم را به سرکه آغشته کرده، چند دقیقه روی سطح بکشید و سپس با آب گرم بشویید.

- ترکیب جوش شیرین و آب: این ترکیب خاصیت قلیایی دارد و می تواند اکسیدهای سبک و چربی های حرارتی را پاک کند. خمیر حاصل را روی ناحیه مورد نظر بمالید، چند دقیقه صبر کنید و با دستمال مرطوب پاک نمایید.

- آب لیمو: خاصیت اسیدی ملایم دارد و برای براق کردن استیل به ویژه در ظروف پخت وپز مفید است.

در تمامی این روش ها باید از اسکاچ زبر یا ابزار ساینده پرهیز کرد، زیرا سطح را خراش داده و باعث زبری یا کدری دائمی می شود.

– پاک سازی شیمیایی سبک (مناسب کاربرد نیمه صنعتی)

در صورتی که رنگ گرفتگی عمیق تر یا وسیع تر باشد، می توان از محلول های شیمیایی مخصوص استیل استفاده کرد. این ترکیبات معمولاً شامل اسیدهای رقیق شده ای مانند فسفریک یا سیتریک هستند که اکسیدهای سطحی را بدون تخریب فلز حل می کنند.

در حین استفاده باید موارد ایمنی مانند دستکش، تهویه مناسب و شست وشوی کامل سطح پس از کار رعایت شود تا هیچ اثر شیمیایی باقی نماند. این روش برای قطعات صنعتی یا آشپزخانه های بزرگ که در معرض حرارت مداوم هستند، کاربرد فراوان دارد.

– روش های مکانیکی مانند پولیش و براق کاری سطح

وقتی لایه ی اکسید ضخیم تر شده باشد، تمیز کردن شیمیایی به تنهایی کافی نیست. در چنین حالتی، پولیش مکانیکی بهترین گزینه است. در این روش با استفاده از خمیرهای ساینده ی مخصوص استیل و دستگاه پولیش، لایه ی اکسیدی به صورت کنترل شده از سطح برداشته می شود. در صنایع دقیق، از الکتروپولیش نیز استفاده می شود؛ فرآیندی که با اعمال جریان الکتریکی ضعیف، سطح فلز را در حد چند میکرون صاف و درخشان می کند. این روش نه تنها رنگ گرفتگی را حذف می کند بلکه مقاومت در برابر خوردگی را هم افزایش می دهد.

– تمیزکاری شدید یا بازسازی سطح در کاربردهای صنعتی

در موارد تغییر رنگ استیل در برابر حرارت زیاد یا محیط های خورنده، لایه اکسید ممکن است ناپیوسته و شکننده شود. در این حالت، تنها راه مؤثر، اسیدشویی صنعتی (Pickling) است. در این فرآیند از محلول های کنترل شده اسیدی برای حذف کامل اکسیدهای ضخیم استفاده می شود، سپس سطح با آب خنثی شسته و خشک می گردد. پس از آن، معمولاً پولیش نهایی انجام می شود تا سطح دوباره براق و همگن گردد.

– مراقبت پس از تمیزکاری

برای ماندگاری نتیجه، باید سطح پس از پاک سازی کاملاً خشک شود و تا چند ساعت در معرض رطوبت یا بخار قرار نگیرد. استفاده از پوشش های محافظ نازک یا اسپری های مخصوص استیل می تواند مانع از اکسیداسیون مجدد شود. همچنین، در ظروف پخت و پز، بهتر است از حرارت مستقیم و بیش ازحد خودداری شود تا رنگ دوباره تغییر نکند.

کاربردهای مفید تغییر رنگ در صنعت

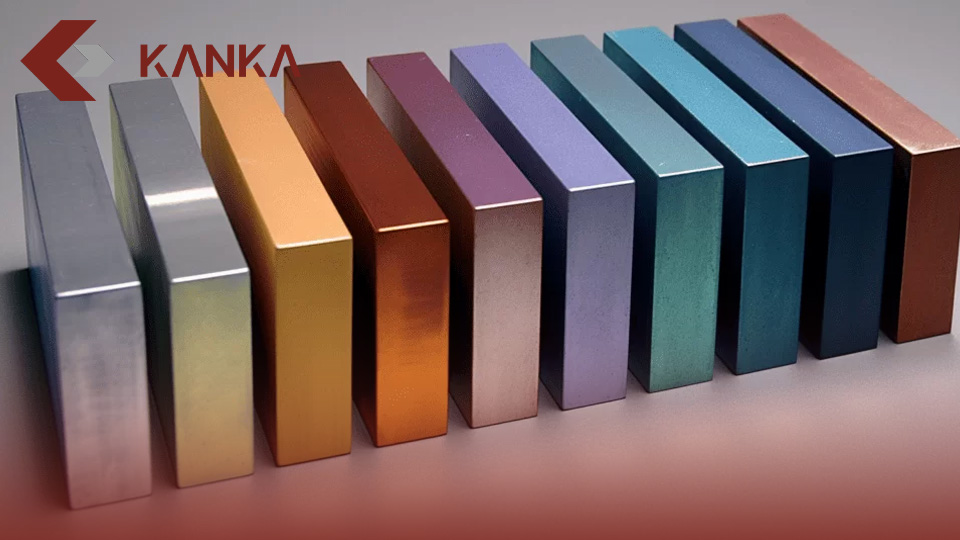

اگرچه در بسیاری از موارد تغییر رنگ استیل در برابر حرارت به عنوان نقص ظاهری در نظر گرفته می شود، اما در برخی صنایع این پدیده عمداً ایجاد و کنترل می شود تا جلوه ای خاص یا عملکردی بهبود یافته به فلز بدهد. این فرآیند که گاهی با عنوان Heat Tinting یا Thermal Coloring شناخته می شود، یکی از روش های فنی و زیبایی شناسانه برای تغییر ظاهر و بهبود خواص سطحی استیل به شمار می آید.

– استفاده تزئینی و هنری

در صنایع تزئینی، طراحی داخلی و ساخت اکسسوری های فلزی، تغییر رنگ کنترل شده استیل برای ایجاد جلوه هایی چون طلایی، آبی یا بنفش به کار می رود. با تنظیم دقیق دما و مدت زمان حرارت، می توان طیف رنگی مورد نظر را بدون نیاز به رنگ یا پوشش مصنوعی ایجاد کرد. این روش ماندگار، مقاوم در برابر خراش و کاملاً بدون مواد شیمیایی است.

– کاربرد در تیغه ها و ابزارهای خاص

در تولید تیغه ها، چاقوهای حرفه ای یا قطعات صنعتی، تغییر رنگ کنترل شده گاهی برای نشان دادن عملیات حرارتی یا برندینگ استفاده می شود. رنگ حاصل، بیانگر دمایی است که قطعه در آن سخت کاری یا تمپر شده و می تواند نشانه ای از کیفیت فرآیند باشد. به همین دلیل، بسیاری از سازندگان از این تغییر رنگ به عنوان امضای بصری محصول بهره می برند.

– نشانه گذاری و کنترل کیفیت صنعتی

در صنایع فولاد و ساخت قطعات دمای بالا، تغییر رنگ سطح استیل پس از عملیات حرارتی می تواند به عنوان شاخصی از یکنواختی فرآیند عمل کند. رنگ های ناهمگون معمولاً بیانگر نقاط داغ یا سرد در کوره هستند. مهندسان از این ویژگی برای بررسی کیفیت و تنظیم دقیق دمای فرآیند استفاده می کنند.

تغییر رنگ استیل در برابر حرارت زیاد، نتیجه تشکیل لایه های نازک اکسیدی بر سطح فلز است که در اثر واکنش کروم، آهن و نیکل با اکسیژن به وجود می آیند. این لایه ها بسته به ضخامتشان، رنگ های مختلفی ایجاد می کنند؛ اما تا زمانی که پیوسته و پایدار باشند، آسیبی به ساختار فلز نمی زنند. در مصارف روزمره، این پدیده کاملاً طبیعی و بی خطر است و صرفاً ظاهر فلز را تغییر می دهد.

در مقابل، قرارگیری طولانی مدت در حرارت بالا یا آلودگی سطحی می تواند باعث ناپایداری این لایه و زمینه ساز خوردگی شود. بنابراین، شناخت علت علمی تغییر رنگ و استفاده از روش های پیشگیرانه مانند تمیزکاری اصولی، انتخاب آلیاژ مناسب و کنترل دما، کلید حفظ درخشندگی و دوام استیل است. این پدیده، در عین حال که ممکن است در مصارف خانگی ناخواسته باشد، در صنعت می تواند ابزاری کاربردی برای کنترل کیفیت یا ایجاد جلوه ای خاص بر سطح فلز محسوب شود.

قیمت محصولات

قیمت محصولات

درباره ما

درباره ما تماس با ما

تماس با ما سوالات متداول

سوالات متداول بلاگ

بلاگ

دریافت قیمت نهایی

دریافت قیمت نهایی